نمایش ها:0 نویسنده:ویرایشگر سایت زمان انتشار: 2025-12-11 اصل و نسب:سایت

در تولید مدرن SMT با چگالی بالا، گرانترین اشتباهات در مرحله چاپ خمیر لحیم ایجاد میشوند - با این حال بیشتر کارخانهها فقط چند ساعت بعد در آزمایش AOI یا عملکرد آن را کشف میکنند. اگر خط شما در حال حاضر این پنج علامت هشدار کلاسیک را نشان میدهد، فقط به 'نیاز' SPI ندارید در SMT Line - دیروز به آن نیاز داشتید.

تصور کنید هر روز صبح به سمت میروید ایستگاه AOI و دوباره و دوباره همان پیغامهای خطای قرمز رنگ را میبینید: 'لحیم کاری ناکافی' 'لحیم کاری بیش از حد' یا 'پل زدن'.

AOI دستگاهی است که پس از قرار دادن قطعات، بردها را بررسی می کند، بنابراین وقتی مشکلات خمیر لحیم کاری را پیدا می کند، به این معنی است که مشکل خیلی زودتر از چاپگر شروع شده است. اکثر کارخانهها فکر میکنند AOI همه چیز را میگیرد، اما زمانی که AOI مشکل را میبیند، برد قبلاً جایگذاری شده و شاید حتی دوباره جریان پیدا کند.

تعمیر آن اکنون هزینه و زمان زیادی دارد. SPI، از طرف دیگر، خمیر لحیم کاری را بلافاصله پس از چاپ، قبل از افزودن اجزاء بررسی می کند. به این ترتیب، تخته های بد هرگز جلو نمی روند و هر روز ساعت ها در کار مجدد صرفه جویی می کنید.

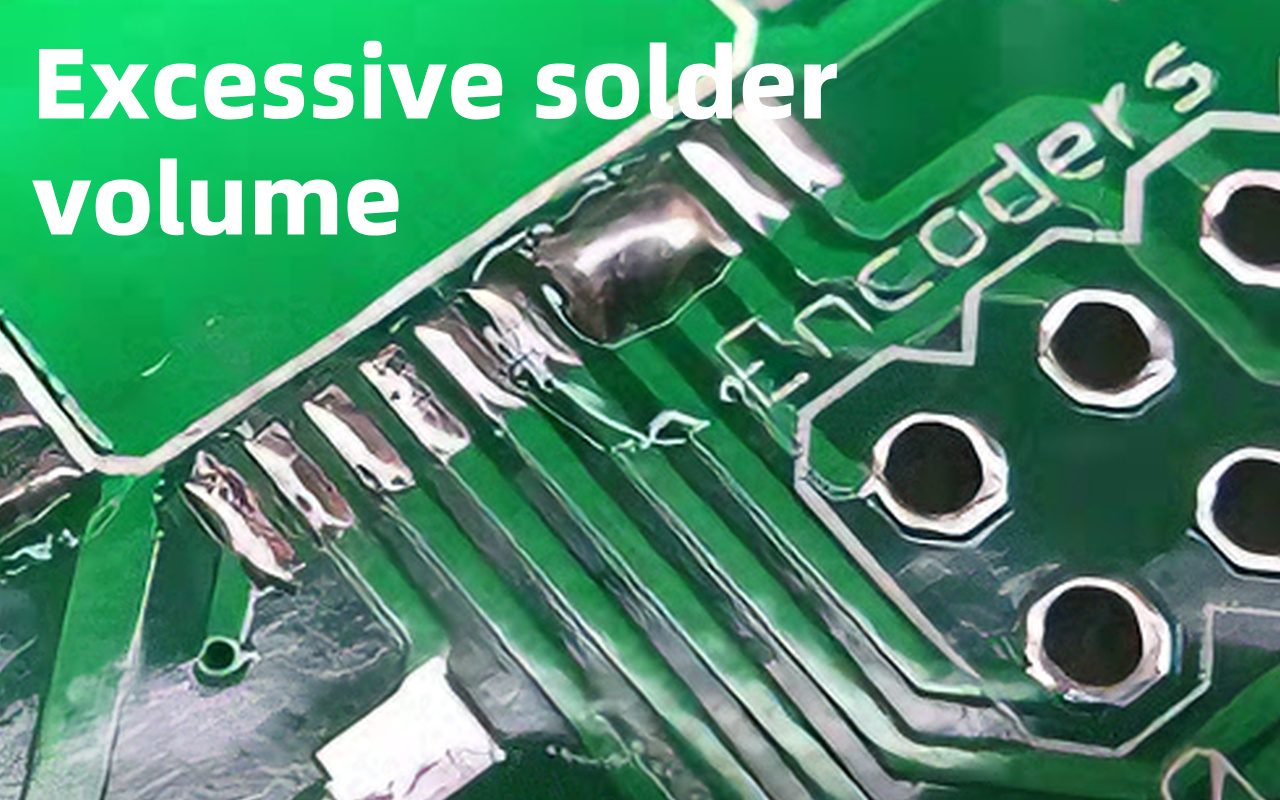

لحیم کاری ناکافی به این معنی است که برخی از لنت ها خمیر کمی دارند، بنابراین ممکن است قطعات پس از گرم شدن به درستی متصل نشوند. لحیم کاری بیش از حد به معنای خمیر بیش از حد است که می تواند باعث ایجاد شورت بین لنت های نزدیک شود.

شما ممکن است یک تخته را با تنها 60٪ خمیر مورد نیاز روی یک توپ BGA ببینید، در حالی که تخته بعدی 140٪ در همان نقطه دارد. این به این دلیل اتفاق می افتد که چاپگر هر بار مقدار یکسانی را کم نمی کند. اپراتورها اغلب خمیر یا شابلون را مقصر می دانند، اما دلیل واقعی معمولا فشار یا سرعت ناپایدار است.

بدون اندازه گیری، فقط بعداً در AOI آن را کشف می کنید. یک بررسی ساده SPI بلافاصله پس از چاپ، حجم دقیق هر پد را نشان میدهد و مشکل را بلافاصله متوقف میکند.

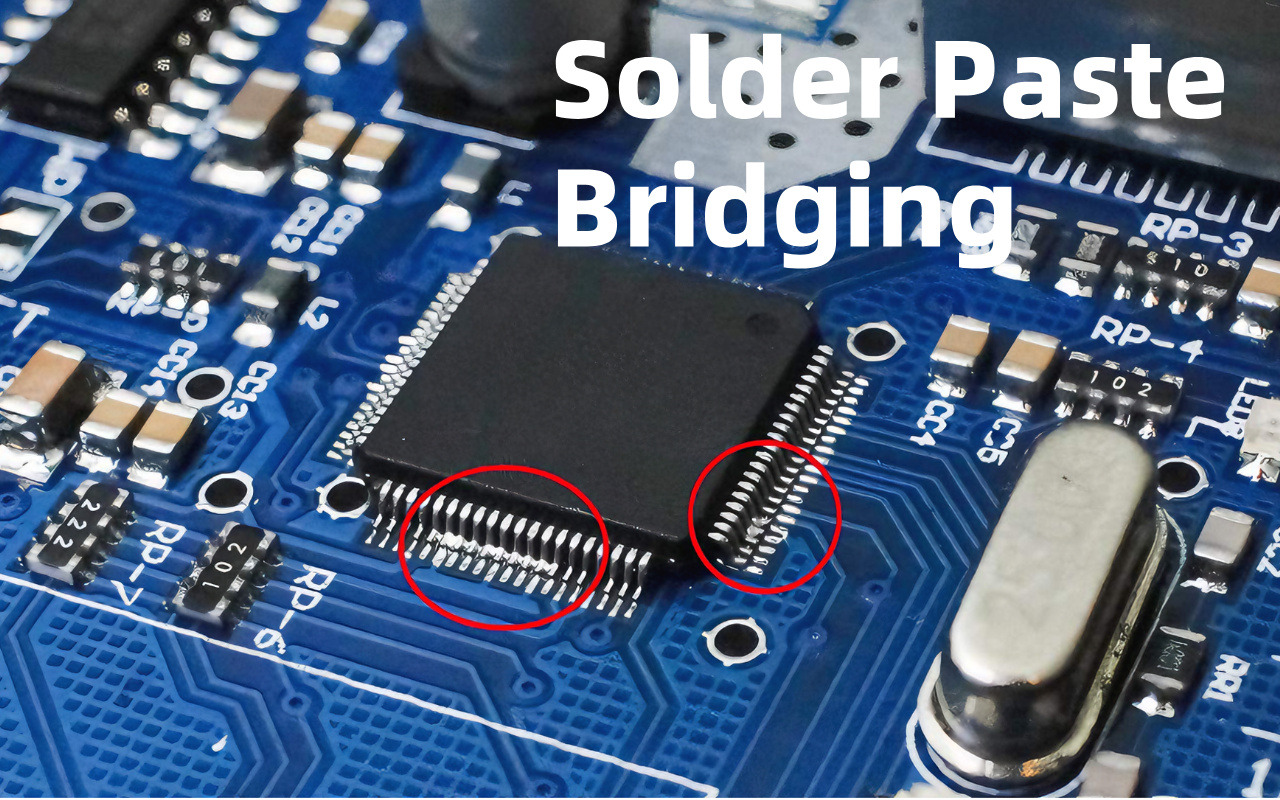

خمیر افست به این معنی است که خمیر لحیم کاری کمی به سمت چپ یا راست جایی که باید باشد چاپ می شود. حتی یک جابجایی کوچک 25 میکرون (نازکتر از یک مو) میتواند باعث شود خمیر با پد بعدی تماس پیدا کند و یک پل ایجاد کند. پل زدن مانند اتصالات نقره ای کوچک بین پین ها به نظر می رسد که باید جدا باشند.

مهندسان اغلب میگویند «شابلون خوب است» یا «جایگیری باعث این امر شده است»، اما اغلب اوقات چاپگر خمیر را در حین چاپ جابهجا میکرد. پل زدن تصادفی مخصوصاً در قطعات ریز مانند قطعات 0.5 میلی متری یا 0.4 میلی متری رایج است.

AOI آن را می گیرد، اما هیئت مدیره در حال حاضر پر از تراشه های گران قیمت است. SPI موقعیت دقیق هر رسوب خمیر را در چند ثانیه اندازه گیری می کند، بنابراین چاپگر را قبل از شروع بورد بعدی تعمیر می کنید.

هر بار که AOI یک برد را به دلیل مشکل خمیر لحیم متوقف می کند، چاپگر شما پیامی را برای شما ارسال می کند: 'من به کمک نیاز دارم!' مطالعات IPC و SMTA نشان می دهد که 60٪ تا 74٪ از تمام عیوب لحیم کاری در مرحله چاپ شروع می شود.

این بدان معناست که بیش از نیمی از زمان کار مجدد شما ناشی از چیزی است که می تواند در 10 ثانیه با SPI برطرف شود. به آن مانند یک ماشین با لاستیک پنچر فکر کنید—شما صبر نمی کنید تا تصادف کنید تا لاستیک ها را بررسی کنید. در حال حاضر، AOI به شما می گوید که لاستیک پنچر است، اما شما همچنان در حال رانندگی هستید.

نصب SPI مانند اضافه کردن یک سنسور فشار تایر است: به شما هشدار می دهد که فشار لحظه ای کاهش یابد، بنابراین هرگز در وهله اول صاف نمی شوید. کارخانههایی که SPI را اضافه میکنند معمولاً در ماه اول 70 درصد نقصهای مربوط به خمیر را کاهش میدهند.

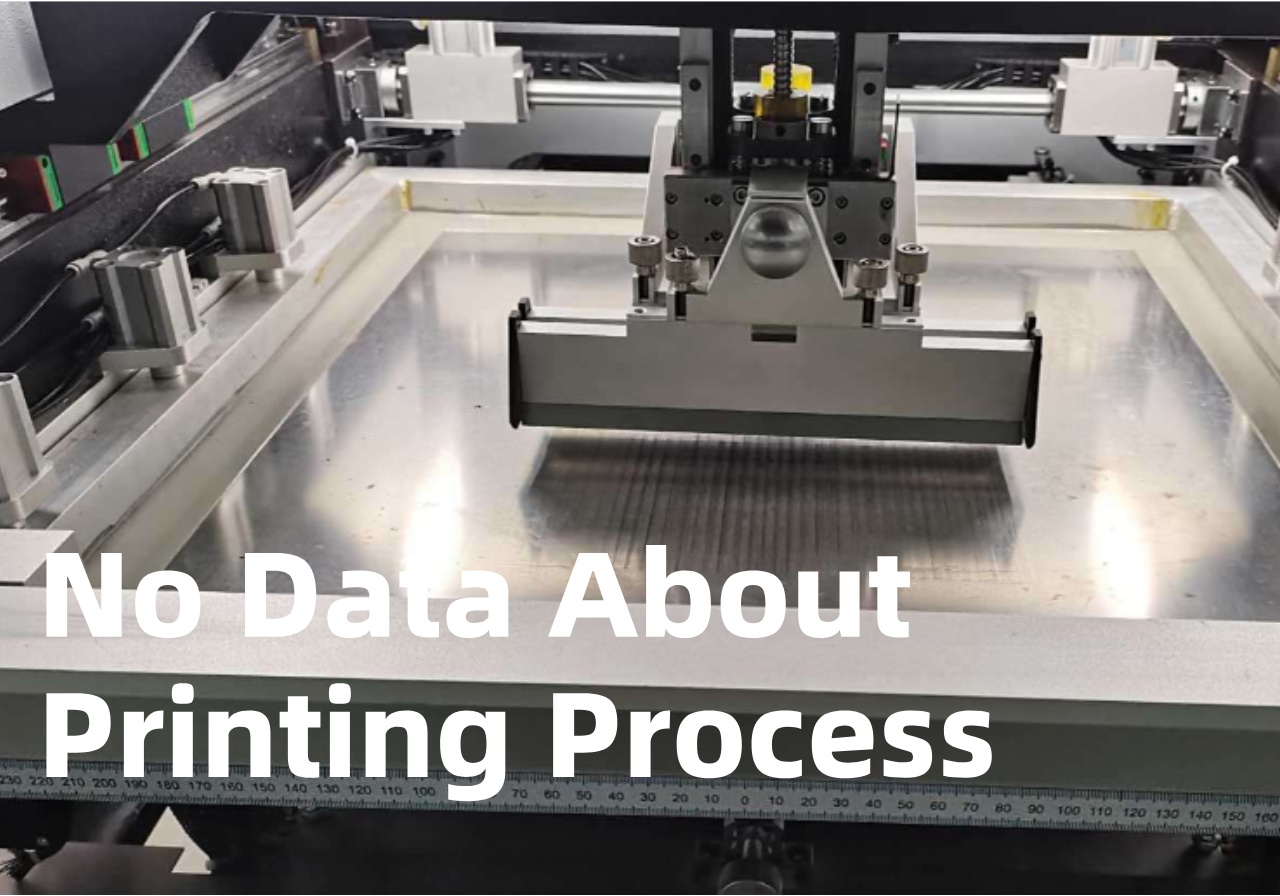

اگر مهندسان شما هر روز ساعت ها وقت خود را صرف تغییر تنظیمات چاپگر می کنند - سرعت، فشار، فاصله جداسازی - اما کیفیت همچنان بالا و پایین است، مشکل 'تنظیمات' ندارید. شما یک مشکل 'بدون داده' دارید. بدون اندازه گیری واقعی، هر تنظیم فقط یک حدس است.

SPI یک تصویر سه بعدی واضح از هر رسوب خمیر به شما می دهد، بنابراین شما دقیقا می دانید چه چیزی را باید تغییر دهید و به چه میزان. این کار ساعت ها آزمون و خطا را به یک تعمیر 5 دقیقه ای تبدیل می کند. بسیاری از کارخانهها سالها با این ناامیدی زندگی میکنند تا اینکه بدانند SPI ابزار گمشده است.

در شیفت صبح، نقص ممکن است فقط 2٪ باشد، اما شیفت شب ناگهان به 15٪ میپرد. برنامه ماشین دقیقاً همینطور است، شابلون هم همینطور و خمیر هم از همان شیشه است. تنها تفاوت در اپراتور است. یک نفر ممکن است گیره را کمی بیشتر فشار دهد، دیگری ممکن است سرعت جداسازی را کمی سریعتر تنظیم کند.

این تفاوت های کوچک تغییرات حجم زیادی ایجاد می کند که با چشمان خود نمی توانید آنها را ببینید. همه ناامید میشوند زیرا هیچکس نمیداند چه کسی 'راست' است. SPI با اندازهگیری خودکار هر برد، حدسها را حذف میکند، بنابراین هر جابجایی همان چاپ عالی را دریافت میکند، مهم نیست که چه کسی دستگاه را اجرا میکند.

شما خط را تمیز می کنید، یک استنسیل تازه نصب می کنید، چند تخته اول را اجرا می کنید و ناگهان AOI پر از خطاهای قرمز است. صدا ممکن است در دیافراگم های کوچک 20 تا 30 درصد کاهش یابد یا پل ها در جایی ظاهر شوند که قبلاً وجود نداشته اند. این به این دلیل اتفاق می افتد که هر شابلون جدید ضخامت، اندازه دیافراگم یا پوشش سطح کمی متفاوت است.

بدون اندازه گیری، تمام روز را صرف تغییر تنظیمات می کنید تا به کیفیت دیروز بازگردید. SPI اولین برد را پس از تغییر شابلون اسکن می کند و دقیقاً به شما می گوید که کدام دیافراگم کم یا زیاد است. شما یک تنظیم هوشمندانه انجام میدهید و به تولید ادامه میدهید—بدون هدر دادن تخته، بدون اتلاف ساعت.

تصور کنید خلبانی سعی می کند هواپیما را فرود بیاورد در حالی که تمام گیج ها را با نوار چسب می پوشاند. این دقیقاً همان چیزی است که شما با احساس تنهایی سرعت یا فشار را تنظیم می کنید. یک تغییر کوچک که احساس خوبی دارد ممکن است در واقع حجم را در نیمی از پدها بدتر کند.

اپراتورها در تمام طول روز تنظیمات را به صورت رفت و برگشت تغییر می دهند و کیفیت هرگز ثابت نمی شود. SPI داشبورد کابین شما است: ارتفاع، حجم و موقعیت هر پد را در زمان واقعی نشان می دهد. شما اعداد را می بینید، یک تغییر دقیق ایجاد می کنید و مشکل از بین می رود. کارخانههایی که به چاپ مبتنی بر داده روی میآورند، کیفیت ثابتی را در هفته اول گزارش میدهند.

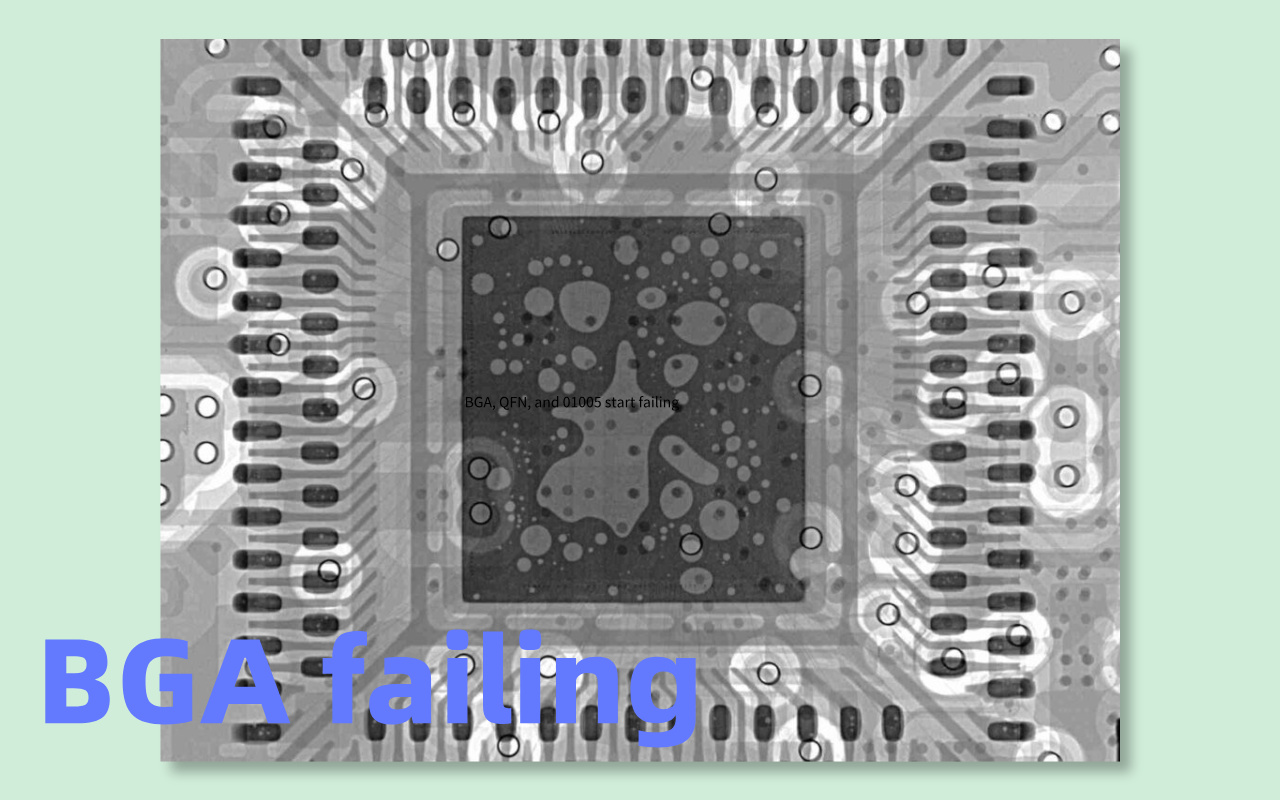

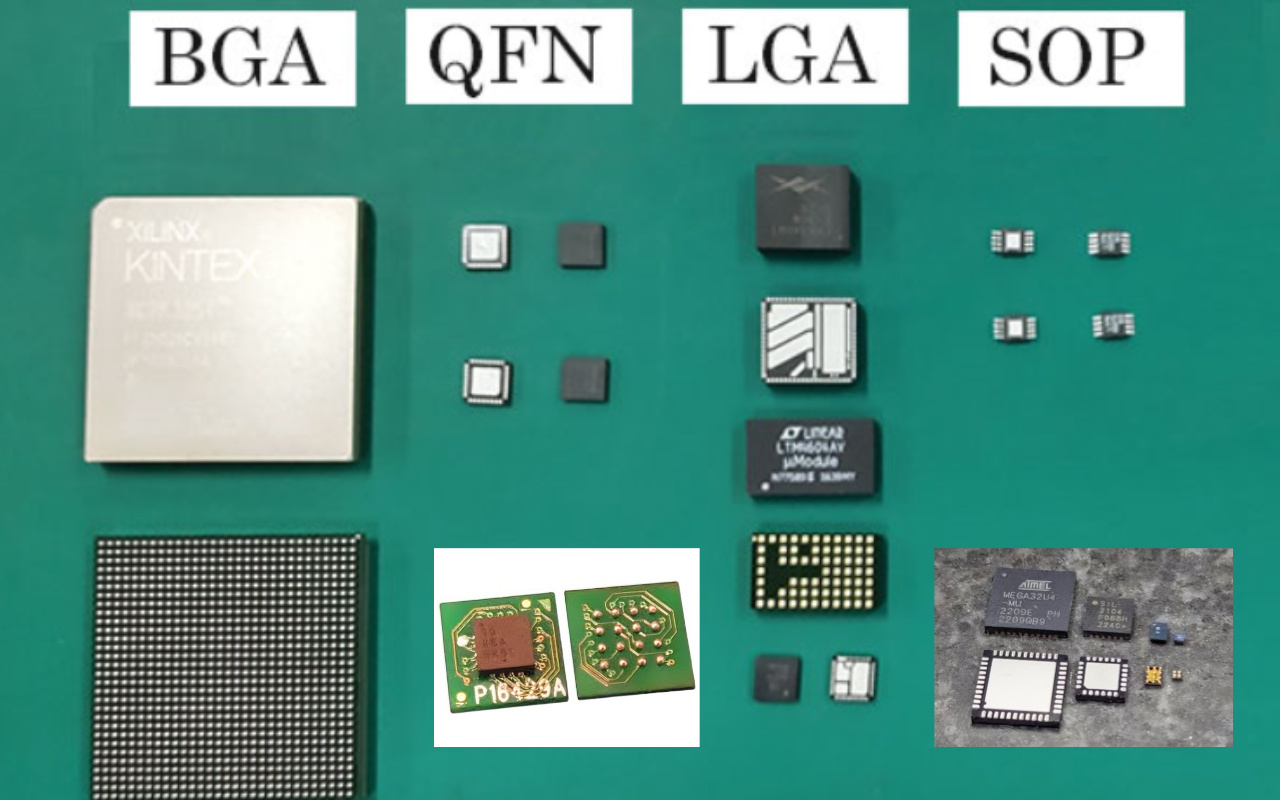

هنگامی که اجزای کوچکی مانند BGA، QFN و 01005 شروع به از کار افتادن می کنند، ایستگاه دوباره کاری به شلوغ ترین مکان در کارخانه تبدیل می شود. تعمیر یک تخته بد ممکن است صدها یا حتی هزاران دلار هزینه داشته باشد و مشتریان شروع به شکایت از تاخیر می کنند.

همه می توانند ناپدید شدن پول را ببینند، اما بیشتر مردم هنوز هم جریان یا جایگذاری را مقصر می دانند. حقیقت این است که تقریباً تمام این خرابی های گران قیمت با چاپ ضعیف خمیر لحیم کاری آغاز می شود. SPI آنها را حتی قبل از قرار دادن اجزا متوقف می کند و در زمان و هزینه زیادی صرفه جویی می کند.

باز شدن BGA به این معنی است که برخی از توپ ها پس از جریان مجدد اصلا به هم متصل نمی شوند. به نظر می رسد که سر در بالش توپ BGA به جای اینکه به درستی ذوب شود، روی خمیر قرار گرفته است. شورت زمانی اتفاق می افتد که خمیر زیاد دو توپ را به هم وصل کند. مهندسان اغلب می گویند 'پروفیل جریان مجدد اشتباه است'، اما دلیل اصلی معمولاً حجم خمیر ناهموار ناشی از چاپ است.

اگر یک توپ 30٪ خمیر کمتری داشته باشد، به درستی خیس نمی شود. کار مجدد یک BGA می تواند 30 تا 60 دقیقه طول بکشد و خطر آسیب رساندن به تراشه را به همراه دارد. SPI حجم خمیر هر توپ را بلافاصله پس از چاپ اندازه گیری می کند، بنابراین این مشکلات هرگز به جریان مجدد نمی رسند.

دستگاههای QFN دارای لنتهایی در زیر هستند، بنابراین اگر حجم خمیر در یک طرف خیلی کم باشد، لحیم کاری از دیواره جانبی بالا نمیرود - به این حالت خیس شدن ضعیف میگویند. تراشههای 01005 به قدری کوچک هستند که حتی یک اختلاف حجم ناچیز باعث میشود یک انتهای آن در حین جریان مجدد بلند شود و سنگ قبر ایجاد شود (تراشه مانند سنگ قبر ایستاده است).

هر دو مشکل 100% ناشی از چاپ ناهموار است. بازسازی سنگ قبر 01005 بدون آسیب رساندن به تخته تقریبا غیرممکن است. اپراتورها ساعتها با تفنگهای هوای گرم تلاش میکنند تا آنچه را که باید در عرض چند ثانیه از آن جلوگیری میشد، برطرف کنند. SPI تفاوتهای حجمی را فقط چند میکرون میگیرد و حتی کوچکترین تراشهها را کاملاً صاف نگه میدارد.

تفاوت 20 میکرومتری در ارتفاع خمیر ناچیز به نظر می رسد - نازکتر از موی انسان است. اما در حین جریان مجدد، این تفاوت کوچک به مشکلات بزرگ تبدیل می شود: باز کردن، شلوارک، سر در بالش، یا سنگ قبر. یک برد بد می تواند کل یک ماژول گران قیمت مانند دوربین گوشی هوشمند یا سنسور خودرو را از بین ببرد.

اگر روزانه 500 تخته بسازید، فقط 5% نرخ نقص به معنای 25 تخته بد است و هزاران دلار در روز از دست میرود. آن را در یک ماه ضرب کنید و هزینه یک دستگاه SPI کاملاً جدید به راحتی پرداخت می شود. SPI ارتفاع را با دقت 1 میکرومتر اندازهگیری میکند، بنابراین یک مشکل 20 میکرومتری قبل از خروج برد از چاپگر پیدا و برطرف میشود.

هر سال مشتریان شما تختههای کوچکتر، متراکمتر و قدرتمندتر را درخواست میکنند: 0.4 میلیمتر گام BGA، مقاومتهای 01005، آرایههای مینی LED.

قطعات کوچک می شوند، اما بیشتر کارخانه ها هنوز از همان عادات چاپ قدیمی از دوران 0603 استفاده می کنند. این مانند تلاش برای برنده شدن در یک مسابقه فرمول 1 با دوچرخه است. قوانین فیزیک تغییر کرده اند و اگر روند شما با آنها تغییر نکرده باشد، شکست تضمین شده است.

یک BGA 0.4 میلی متری دارای توپ هایی به قطر 0.25 میلی متر است و فاصله بین آنها کمتر از 0.15 میلی متر است. تراشه 01005 تنها 0.4 میلی متر × 0.2 میلی متر است - کوچکتر از یک دانه برنج. تخته های ال ای دی مینی می توانند 5 000 تا 10 000 ال ای دی کوچک روی یک پنل داشته باشند.

برای این قطعات، پنجره حجم خمیر لحیم کاری مجاز از ± 50٪ (قابل قبول ده سال پیش) به 10-15٪ امروز کاهش می یابد. حتی یک پف کوچک هوا از تهویه هوا می تواند خمیر را به بیرون از پنجره فشار دهد، اگر آن را اندازه نمی گیرید.

با قطعات بزرگ 0603 یا 0805 میتوانید خمیر 'کمی بیشتر' یا 'کمی کمتر' را چاپ کنید و همه چیز همچنان کار میکند. با قطعات مدرن تقریبا هیچ حاشیه ای باقی نمی ماند. اختلاف حجم تنها 10 درصد می تواند یک چاپ عالی را پس از جریان مجدد به یک برد مرده تبدیل کند.

چشم انسان نمی تواند این تفاوت را ببیند و دوربین های دو بعدی معمولی در AOI نیز نمی توانند ارتفاع یا حجم صدا را به طور دقیق اندازه گیری کنند. شما اساساً در یک طوفان کور پرواز می کنید.

منتظر ماندن AOI برای یافتن اشتباهات چاپی بسیار دیر است. تا آن زمان چیپس های گران قیمت از قبل قرار گرفته اند و تخته از فر عبور کرده است. کار مجدد یک پنل 0.4 میلی متری BGA یا Mini LED بسیار دشوار است و اغلب به برد دائمی آسیب می رساند.

بسیاری از کارخانهها وقتی معرفی محصول جدید با شکست مواجه میشود و مشتریان تهدید میکنند که سفارشها را به جای دیگری منتقل میکنند، این را به سختی یاد میگیرند. SPI قبل از قرار دادن یک جزء واحد، دادههای مورد نیاز را در اختیار شما قرار میدهد، بنابراین محصول جدید و دشوار در اولین تلاش به آرامی عرضه میشود.

تیم شما احساس قوی دارد که مشکلی در چاپگر وجود دارد، اما هیچ کس نمی تواند آن را ثابت کند.

جلسات ساعتها ادامه مییابد: 'آیا این اسکاج است؟ خمیر؟ شابلون؟ دما؟' همه نظر متفاوتی دارند زیرا هیچکس اعداد واقعی ندارد. این خطرناک ترین علامت هشدار دهنده است - وقتی شک زیاد است اما داده ها صفر است.

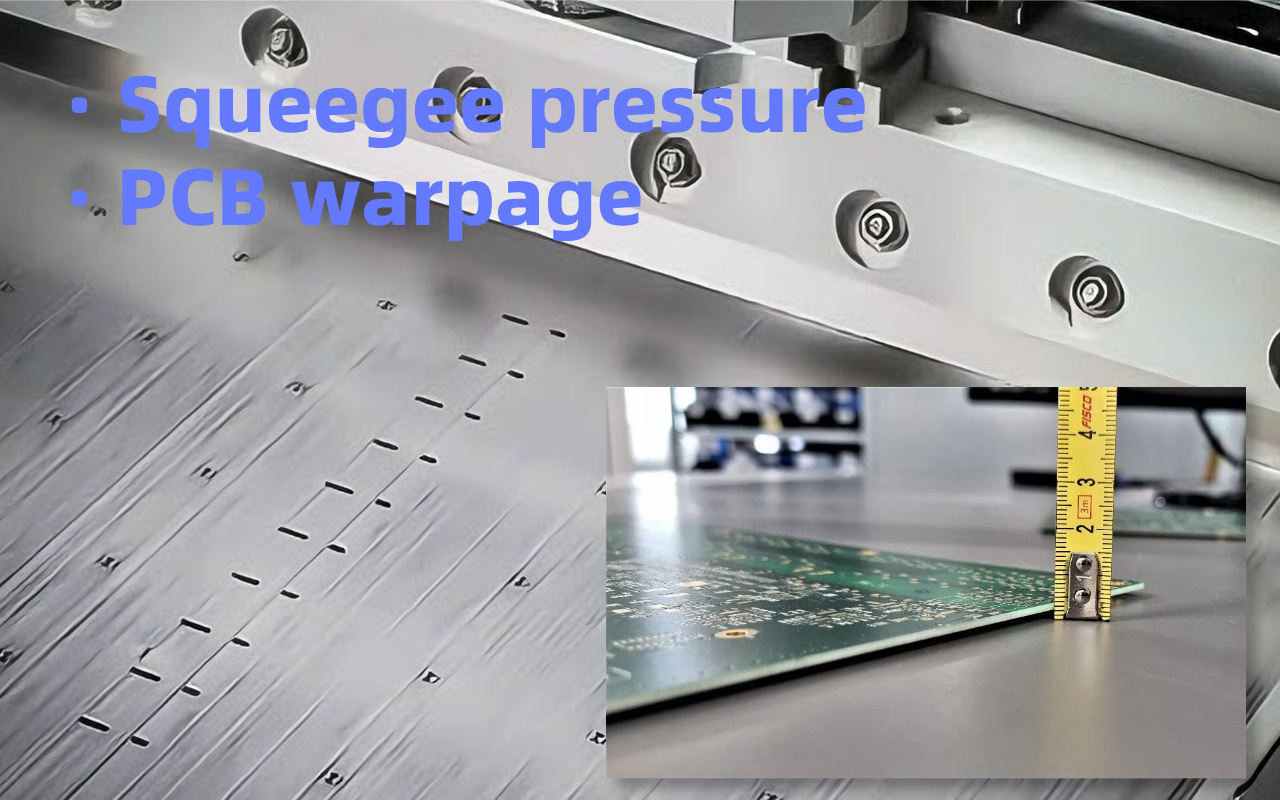

تیغه گیر باید خمیر را دقیقاً با همان نیروی از چپ به راست فشار دهد. در حقیقت، سیلندرهای فرسوده یا ریلهای کثیف میتوانند فشار را بین 0.5 تا 2 کیلوگرم در طول حرکت تغییر دهند.

این تغییر کوچک می تواند حجم خمیر را 20 تا 40 درصد در یک طرف تخته کاهش دهد. شما هرگز آن را با دست احساس نخواهید کرد، اما تابلوها پس از جریان مجدد آن را نشان می دهند.

PCB نازک مدرن (0.6-0.8 میلی متر) به راحتی تحت وزن خود یا از گرما خم می شود. خم شدن 100 تا 150 میکرومتر کافی است تا حجم خمیر بین مرکز و لبه پانل 30 درصد تغییر کند.

اپراتورها پل ها یا لحیم کاری ناکافی را می بینند اما نمی توانند دلیل آن را توضیح دهند. SPI فوراً یک نقشه تاب سه بعدی و نقشه حجمی را در یک اسکن ایجاد می کند، بنابراین دقیقاً می دانید مشکل کجاست.

خمیر لحیم کاری به رطوبت دمای اتاق حساس است. افزایش 5 درجه سانتیگراد یا کاهش 10 درصدی رطوبت باعث می شود خمیر به شکل متفاوتی در بیاید و حجم آن 15 تا 30 درصد تغییر کند. یک دسته جدید خمیر از یک تامین کننده می تواند به دلیل تغییرات جزئی در محتوای فلز یا شار، رفتار کاملاً متفاوتی داشته باشد.

بدون SPI شما فقط پس از صدها برد بد متوجه این موضوع می شوید. با SPI تغییرات را در اولین برد دسته جدید مشاهده می کنید و در عرض چند ثانیه تنظیم می کنید.

اگر حتی دو مورد از پنج علامت بالا را تشخیص دهید، پیام واضح است: فرآیند چاپ شما خارج از کنترل است و هر روز برای شما هزینه دارد. خبر خوب این است که تعمیر ساده و سریع است.

☐ AOI تخته ها را برای همان مسائل خمیری (حجم، پل، افست) متوقف می کند

☐ تنظیمات چاپگر SMT تقریباً در هر جابجایی بدون هیچ بهبود پایدار تغییر می کرد

☐ ایستگاه Rework مملو از خرابی های دقیق BGA / QFN / 01005 است

☐ محصول بعدی شما از گام 0.4 میلی متری یا کوچکتر یا Mini LED استفاده می کند

☐ شما در مورد مشکلات چاپگر بحث می کنید اما اعداد سختی برای اثبات چیزی ندارید

دو یا چند چک = کارخانه شما هر هفته هزاران دلار ضرر می کند.

اکثر شرکتها منتظر میمانند تا یک ممیزی عمده مشتری، یک شکست بزرگ در زمینه یا یک قرارداد از دست رفته قبل از اینکه در نهایت SPI را نصب کنند. تا آن زمان آنها شش تا بیست و چهار ماه سود را دور ریخته اند. کارخانه های هوشمند قبل از اینکه درد غیر قابل تحمل شود، SPI را نصب می کنند.

این دستگاه معمولاً در عرض 6 تا 12 ماه هزینه خود را از طریق بازکاری کمتر، بازدهی بالاتر بالای 99 درصد و عدم شکایت مشتری پرداخت می کند. تنها سوال باقی مانده این است: آیا می خواهید به پرداخت 'مالیات احمقانه' ادامه دهید یا همین امروز شروع به پس انداز پول کنید؟

خیر. AOI سطح بالایی را پس از قرار دادن قطعه می بیند. نمی تواند حجم، ارتفاع یا همسطح بودن خمیر لحیم کاری را قبل از قرار دادن قطعات اندازه گیری کند. داده های صنعت نشان می دهد که SPI سه بعدی از 60 تا 80 درصد نقص هایی که AOI در غیر این صورت خیلی دیر تشخیص می داد، جلوگیری می کند.

سیستمهای مدرن سهبعدی SPI به سرعت بازرسی 30 تا 80 سانتیمتر مربع بر ثانیه با اندازهگیری کامل سهبعدی دست مییابند - سریعتر از اکثر ماشینهای قرار دادن با سرعت بالا. تأثیر زمان چرخه معمولاً کمتر از 3 ثانیه در هر تخته است.

دوره بازپرداخت معمولی 6 تا 12 ماه از طریق دوباره کاری / کاهش ضایعات است. کارخانههای با ترکیب بالا اغلب در کمتر از 6 ماه بازگشت سرمایه را مشاهده میکنند. خودرو/پزشکی/هوا فضا به دلیل الزامات فرار صفر در عرض 3 تا 9 ماه به بازگشت سرمایه میرسند.

حتی محصولات پایدار نیز از سایش استنسیل، تنوع دسته ای خمیری و رانش محیطی رنج می برند. کارخانههایی که سالها تنها یک محصول را اجرا میکنند، پس از نصب SPI، هنوز 3 تا 8 درصد بهبود عملکرد را گزارش میکنند.

دوباره کاری فعلی + هزینه ضایعات در ماه را در مورد نقص های مربوط به خمیر محاسبه کنید، در 12 ضرب کنید، سپس با قیمت SPI مقایسه کنید. ریاضیات تقریباً همیشه برای خود در یک اسلاید صحبت می کنند.