نمایش ها:0 نویسنده:ویرایشگر سایت زمان انتشار: 2026-01-15 اصل و نسب:سایت

انتخاب خط SMT مناسب برای یک کارخانه EMS (خدمات تولید الکترونیک) یک تصمیم پیچیده است، به ویژه برای محیط های با ترکیب بالا و حجم کم. برخلاف راهاندازیهای تولید انبوه که سرعت و کارایی را در اولویت قرار میدهند، کارخانههای EMS با چالشهای منحصربهفردی روبرو هستند که انعطافپذیری، تکرارپذیری و تغییر آسان را میطلبد.

این مقاله به بررسی ملاحظات کلیدی برای انتخاب خط SMT میپردازد که با نیازهای عملیاتی تولید EMS با مخلوط بالا و حجم کم هماهنگ باشد.

در تولید با ترکیب بالا و کم حجم، سرعت نگرانی اصلی نیست. در عوض، تمرکز بر کنترل، تکرارپذیری و انعطافپذیری است. کارخانههای EMS به مشتریان مختلفی خدمات میدهند که هر کدام دارای طرحهای PCB، ترکیب قطعات و انتظارات کیفیت متفاوتی هستند. با اندازه های کوچک دسته ای و تغییرات مکرر سفارش، چالش در توانایی خط SMT برای انطباق سریع با محصولات جدید نهفته است.

یک خط SMT در این زمینه فقط یک ماشین نیست. این یک سیستم عملیاتی است که باید بتواند تغییرات ثابت را بدون ایجاد استرس برای اپراتورها یا مهندسان مدیریت کند.

قبل از انتخاب تجهیزات، اولین قدم این است که نیازهای تولید خود را درک کنید. اگر کارخانه EMS شما با معیارهای زیر مطابقت داشته باشد، احتمالاً در دسته با ترکیب بالا و کم حجم هستید:

چند SKU فعال در یک خط

اندازه های دسته ای کوچک (از ده ها تا چند هزار تخته)

تعویض مکرر سفارش در همان روز یا هفته

معرفی منظم محصولات جدید (NPI) و ساخت نمونه اولیه

مشتریانی از صنایع مختلف با استانداردهای کیفی متفاوت

اگر این موارد در مورد کارخانه شما اعمال می شود، خط SMT شما باید بتواند تغییرات مکرر را با حداقل اختلال در پایداری انجام دهد.

یکی از رایجترین اشتباهاتی که کارخانههای EMS مرتکب میشوند این است که فرض میکنند پیکربندیهای SMT تولید انبوه برای نیازهای آنها مناسب هستند. تولید انبوه بر روی موارد زیر تمرکز دارد:

حداکثر UPH (واحد در ساعت)

تولید طولانی مدت

یک ترکیب محصول پایدار

در مقابل، کارخانه های EMS اولویت بندی می کنند:

تغییرات سریع

تکرارپذیری فرآیند در چندین محصول

کارایی مهندسی

ماشینهای جاگذاری سریع ممکن است جذاب به نظر برسند، اما اگر به زمانهای طولانی راهاندازی، تغییرات پیچیده فیدر، یا دخالت مهندسی گسترده با هر تغییر محصول نیاز داشته باشند، کارایی کلی آسیب خواهد دید.

اتوماسیون نیز یک شمشیر دولبه است. در حالی که می تواند به سرعت بخشیدن به تولید کمک کند، اتوماسیون بیش از حد انعطاف پذیری را کاهش می دهد و وابستگی بیشتری به مهندسان ماهر می کند. در محیط های EMS، سادگی اغلب از پیچیدگی بهتر است.

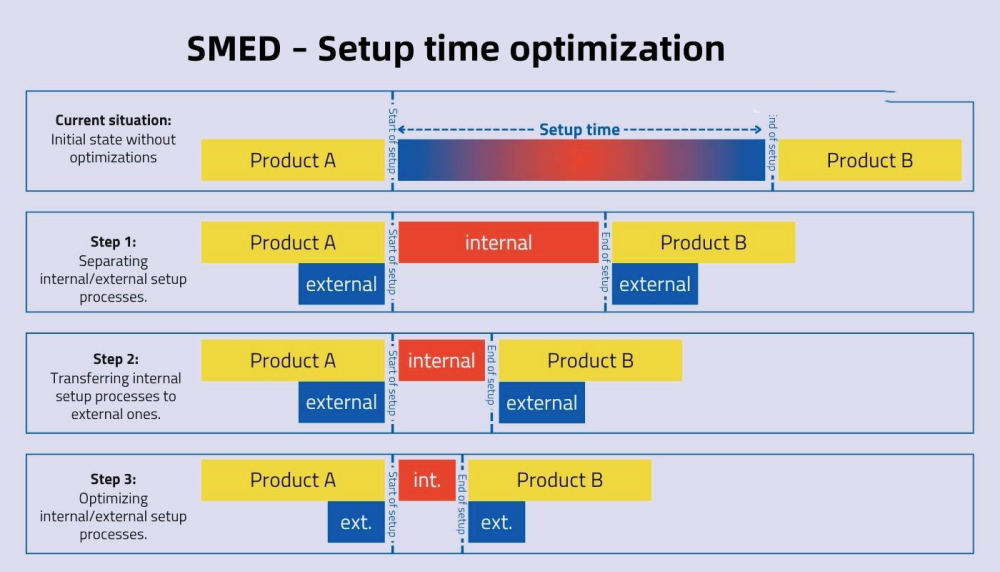

برای کارخانه های EMS، زمان تغییر اغلب یک عامل مهم تر از سرعت قرار دادن است. یک خط SMT با طراحی خوب باید اپراتورها را قادر سازد تا محصولات را با کمترین مداخله تغییر دهند، در حالی که یک خط با طراحی ضعیف می تواند مهندسان را در تمام روز روی زمین ببندد.

عوامل کلیدی تغییر عبارتند از:

تعویض فیدر و تایید

تغییر برنامه و فراخوانی پارامتر

آماده سازی مواد و پیشگیری از خطا

سرعت تایید مقاله اول

هر دقیقه بین آخرین تابلوی محصول قبلی و اولین تابلوی خوب محصول بعدی حساب می شود. در اینجا، ماشینهای انتخاب و مکان SMT پایدار با نرمافزار بصری و مدیریت فیدر انعطافپذیر ضروری هستند.

هدف زمان تغییر صفر نیست. این تغییرات قابل پیش بینی و تکراری است.

چاپ خمیر لحیم کاری اغلب اولین منبع تغییر در محیط های EMS با مخلوط بالا است. طرحهای مختلف PCB به طرحبندی شابلون، اندازه پد و حجم خمیر متفاوت نیاز دارند. اگر چاپگر به تنظیم دستی دائمی نیاز داشته باشد، منجر به بی ثباتی در کیفیت می شود.

چاپگر استنسیل ایده آل SMT باید موارد زیر را ارائه دهد:

کنترل فشار چاپ پایدار

دقت هم ترازی قابل تکرار

تعویض آسان دستور العمل

عملکرد تمیز کردن مداوم

هنگامی که چاپ خمیر پایدار باشد، مشکلات پایین دستی مانند عیوب قرارگیری و جریان مجدد را کاهش می دهد.

در حالی که ماشینهای قرار دادن با سرعت بالا اغلب مورد تاکید قرار میگیرند، پایداری مکان بسیار مهمتر است. کارخانههای EMS طیف گستردهای از قطعات را مدیریت میکنند، از آیسیهای ریز تا BGA، QFN، کانکتورها و قطعات عجیب و غریب. پایداری قرار دادن ثابت در انواع مختلف اجزا به طور قابل توجهی کاهش می دهد:

دوباره کاری کنید

نقص های کاذب

زمان رفع اشکال مهندسی

یک ماشین انتخاب و جابجایی انعطاف پذیر SMT که آرایه اجزای ترکیبی را به آرامی مدیریت می کند، نسبت به ماشین های پرسرعتی که با تغییرات دست و پنجه نرم می کند، کارایی طولانی مدت بهتری را ارائه می دهد.

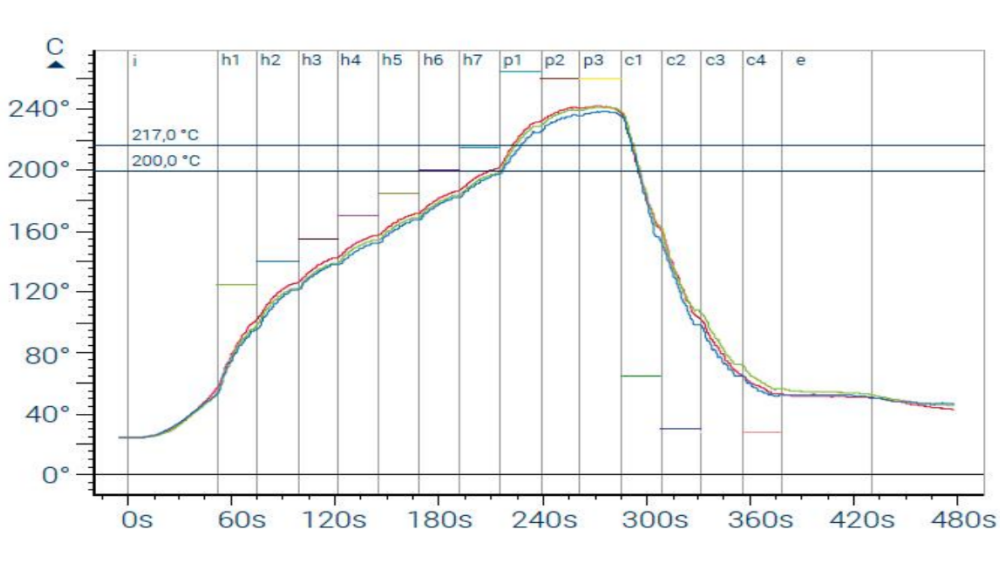

کارخانههای EMS با مخلوط بالا اغلب پروفیلهای حرارتی متعددی را به دلیل تغییر در چگالی مس PCB، جرم اجزا و رفتار حرارتی اجرا میکنند. نیاز کلیدی دقت دمای شدید نیست، بلکه عرض پنجره فرآیند و تکرارپذیری است.

یک فر قابل اعتماد SMT باید ارائه دهد:

گرمایش یکنواخت در عرض نوار نقاله

جریان هوا و بازیابی دما پایدار

ذخیره سازی و فراخوانی آسان پروفایل

عملکرد ثابت پس از تغییرات مکرر نمایه

هنگامی که لحیم کاری مجدد پایدار باشد، نرخ عیب به طور طبیعی کاهش می یابد و مهندسان زمان کمتری را برای عیب یابی مشکلات لحیم کاری متناوب صرف می کنند.

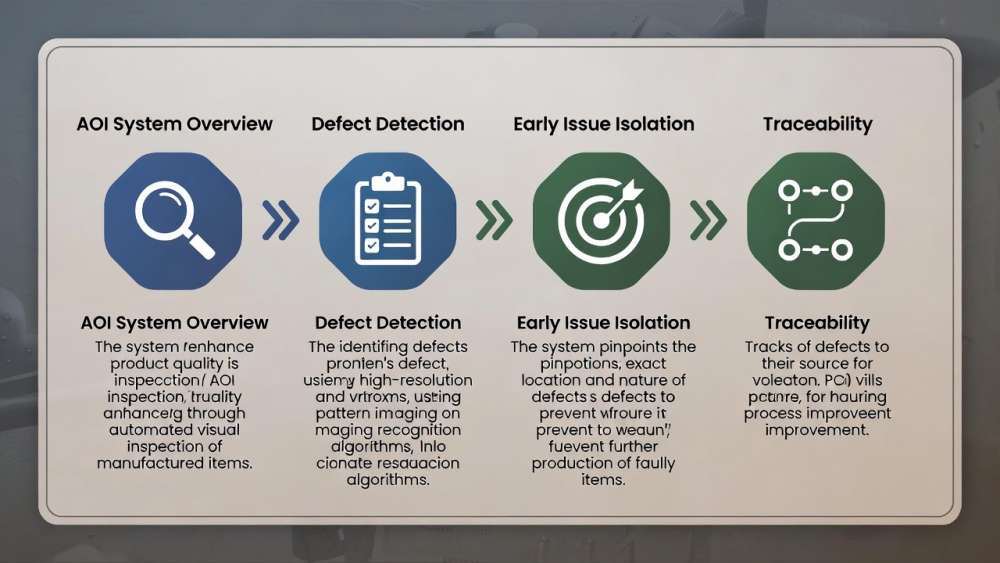

سیستم های بازرسی باید به عنوان ابزارهای کنترل ریسک در نظر گرفته شوند، نه افزودنی های اختیاری. کارخانه های EMS به دلیل موارد زیر با فشار کیفیت بالاتری روبرو هستند:

چندین مشتری که یک خط مشترک دارند

استانداردهای کیفیت متفاوت

مرزهای مسئولیت نامشخص

سیستمهای بازرسی AOI موثر میتوانند مشکلات را زود تشخیص دهند، مشکلات را به سرعت جدا کنند و از تبدیل عیوب کوچک به ادعای مشتری جلوگیری کنند.

برای تولید با مخلوط بالا، سیستم های بازرسی باید اجازه دهند:

ایجاد برنامه آسان

تعویض سریع محصول

طبقه بندی نقص روشن

ردیابی داده های ردیابی

بازرسی در مورد شناسایی هر نقص نیست، بلکه برای اطمینان از ثبات و جلوگیری از مشکلات کیفیت پرهزینه است.

قابلیت ردیابی در صنایعی مانند خودروسازی، صنعتی و الکترونیک قدرت بسیار مهم است. توانایی ردیابی:

پارامترهای تولید

نتایج بازرسی

تغییرات فرآیند

به کارخانههای EMS کمک میکند در هنگام بروز مشکلات به سرعت واکنش نشان دهند، اعتماد مشتریان را تقویت کرده و حرفهای بودن و مسئولیتپذیری را به نمایش بگذارند.

مهندسان با ارزش ترین دارایی یک کارخانه هستند. یک خط SMT که به خوبی طراحی شده است، زمان مهندسی صرف شده برای اطفاء حریق را به حداقل می رساند و به مهندسان اجازه می دهد تا بر بهبود فرآیند تمرکز کنند.

عناصر کلیدی طراحی عبارتند از:

واسط های ماشین را پاک کنید

ساختار پارامترهای منطقی

پشتیبان گیری آسان و توابع بازیابی

کاهش تنظیمات دستی

یک خط SMT سازگار با مهندسی، آموزش سریع اپراتورهای جدید را بدون تأثیر منفی بر عملکرد، تقویت رشد و ثبات برای کارخانه EMS امکان پذیر می کند.

کارخانه های EMS اغلب کوچک شروع به کار می کنند اما هدفشان رشد آینده است. خط ایده آل SMT باید اجازه دهد:

افزودن ظرفیت قرارگیری

گسترش پوشش بازرسی

افزایش تدریجی اتوماسیون

بدون نیاز به تعویض کل خط. طرحهای مدولار و یکپارچهسازی باز تضمین میکنند که خط میتواند با رشد کسبوکار، بدون محدودیت، مقیاسپذیر باشد.

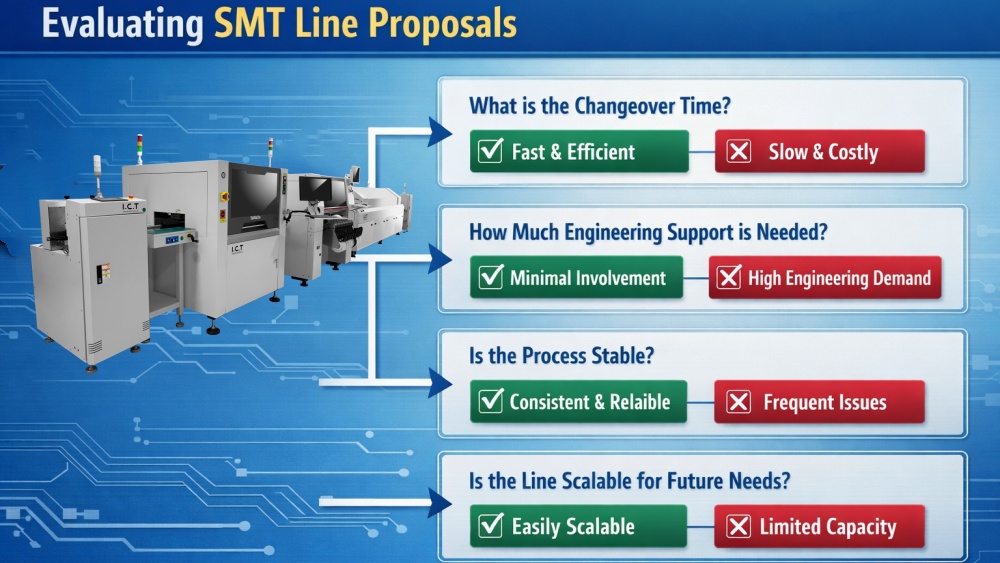

هنگام بررسی پیشنهادات SMT، کارخانه های EMS باید بپرسند:

تغییر کامل محصول در عملیات واقعی چقدر طول می کشد؟

چه میزان مشارکت مهندسی در هر تغییر مورد نیاز است؟

فرآیند در محصولات مختلف چقدر پایدار است؟

مقیاس کردن سیستم برای نیازهای آینده چقدر آسان است؟

از تمرکز صرفاً روی سرعت، نام تجاری یا هزینه اولیه خودداری کنید. بهترین خط SMT استرس روزانه را کاهش می دهد و راندمان عملیاتی کلی را بهبود می بخشد.

برای کارخانههای EMS با ترکیب بالا و کم حجم، بهترین خط SMT سریعترین یا پیچیدهترین خط نیست. این خطی است که:

تغییرات مکرر را به آرامی مدیریت می کند

کیفیت پایدار را در بسیاری از محصولات ارائه می دهد

از منابع مهندسی محافظت می کند

از رشد آینده حمایت می کند

انتخاب خط SMT مناسب در مورد خرید ماشین آلات نیست. این در مورد انتخاب یک سیستم تولید است که متناسب با نیازهای عملیاتی کارخانه EMS شما باشد. وقتی خط SMT تکمیل کننده عملیات کارخانه باشد، همه چیز آسان تر می شود.