نمایش ها:0 نویسنده:Mark زمان انتشار: 2025-12-09 اصل و نسب:سایت

در دنیای تولید سریع SMT امروزی، یک دستگاه بازرسی خمیر لحیم قابل اعتماد می تواند تفاوت بین PCB با کیفیت بالا و دوباره کاری پرهزینه را ایجاد کند. چه در حال راهاندازی یک خط نمونه کوچک یا یک مرکز تولید با حجم بالا باشید، درک فناوری SPI به شما کمک میکند عیوب خمیر لحیم کاری را زودتر تشخیص دهید، عملکرد خود را افزایش دهید و در هزینه خود صرفهجویی کنید. این راهنما شما را در همه چیز از اصول اولیه تا ادغام پیشرفته راهنمایی می کند، بنابراین می توانید تصمیم بگیرید که آیا SPI با تنظیمات شما مطابقت دارد یا خیر.

بازرسی خمیر لحیم کاری یا SPI یک مرحله کلیدی در فناوری نصب سطحی (SMT) است که در آن یک دستگاه خمیر لحیم چاپ شده روی PCB را قبل از قرار دادن قطعات بررسی می کند. خمیر لحیم کاری را به عنوان چسبی در نظر بگیرید که قطعات ریز مانند مقاومت ها و تراشه ها را در هنگام لحیم کاری در جای خود نگه می دارد. اگر خمیر بیش از حد، خیلی کم یا در نقطه اشتباه باشد، بعداً می تواند مشکلات بزرگی مانند اتصال کوتاه یا اتصالات ضعیف ایجاد کند.

یک دستگاه SPI از دوربین ها و چراغ ها برای اسکن برد و اندازه گیری خمیر استفاده می کند. به دنبال مسائلی است که چشم انسان ممکن است از قلم بیفتد، به خصوص در تخته های کوچک با پدهای کوچک. بدون SPI، بسیاری از عیوب تا آزمایش نهایی از بین می روند و زمان و مواد را تلف می کنند. طبق گزارشات صنعت، تا 70 درصد از عیوب SMT با چاپ خمیر لحیم بد شروع می شود. به همین دلیل است که SPI مانند یک سیستم هشدار اولیه برای خط تولید شما است.

در خط معمولی SMT، SPI درست بعد از چاپگر خمیر لحیم کاری و قبل از دستگاه انتخاب و جاسازی قرار می گیرد. در اینجا نحوه مناسب بودن آن آمده است:

ابتدا، چاپگر خمیر لحیم کاری را از طریق یک شابلون روی PCB اعمال می کند. سپس، دستگاه SPI بلافاصله آن را بازرسی می کند. اگر همه چیز خوب به نظر می رسد، برد به جایی می رود که در آن اجزاء اضافه می شوند. اگر نه، دستگاه آن را برای تمیز کردن یا چاپ مجدد علامت گذاری می کند.

این موقعیت بسیار مهم است زیرا رفع مشکلات خمیر در مراحل اولیه بسیار آسان تر از لحیم کاری مجدد است. در خطوط پرسرعت، SPI بدون کاهش سرعت کار به صورت درون خطی اجرا می شود. برای تنظیمات کوچکتر، SPI آفلاین به شما امکان میدهد تختهها را به صورت دستهای بررسی کنید. در هر صورت، از جلوتر رفتن تخته های بد جلوگیری می کند و شما را از شر ضایعات گران قیمت نجات می دهد.

نادیده گرفتن SPI ممکن است راهی برای کاهش هزینه ها به نظر برسد، اما اغلب نتیجه معکوس می دهد. داده های صنعت نشان می دهد که بدون SPI، عیوب اتصال لحیم کاری می تواند 60-80٪ از کل خرابی های SMT را تشکیل دهد. هر برد معیوب ممکن است 10 تا 50 دلار برای بازسازی هزینه داشته باشد، بدون احتساب زمان از دست رفته تولید.

به عنوان مثال، در تولید PCB خودرو یا پزشکی، یک اتصال لحیم کاری بد می تواند منجر به فراخوانی محصول با هزینه هزاران شود. یک مطالعه توسط IPC، انجمن صنعت الکترونیک، نشان داد که خطوط با SPI نسبت به خطوط بدون SPI 50٪ کمتر از میزان عیب دارند. بیش از یک سال، این باعث صرفه جویی بزرگ می شود. اگر خط شما 10000 تخته در ماه تولید می کند، حتی یک درصد بهبود بازده می تواند 10000 دلار یا بیشتر صرفه جویی کند.

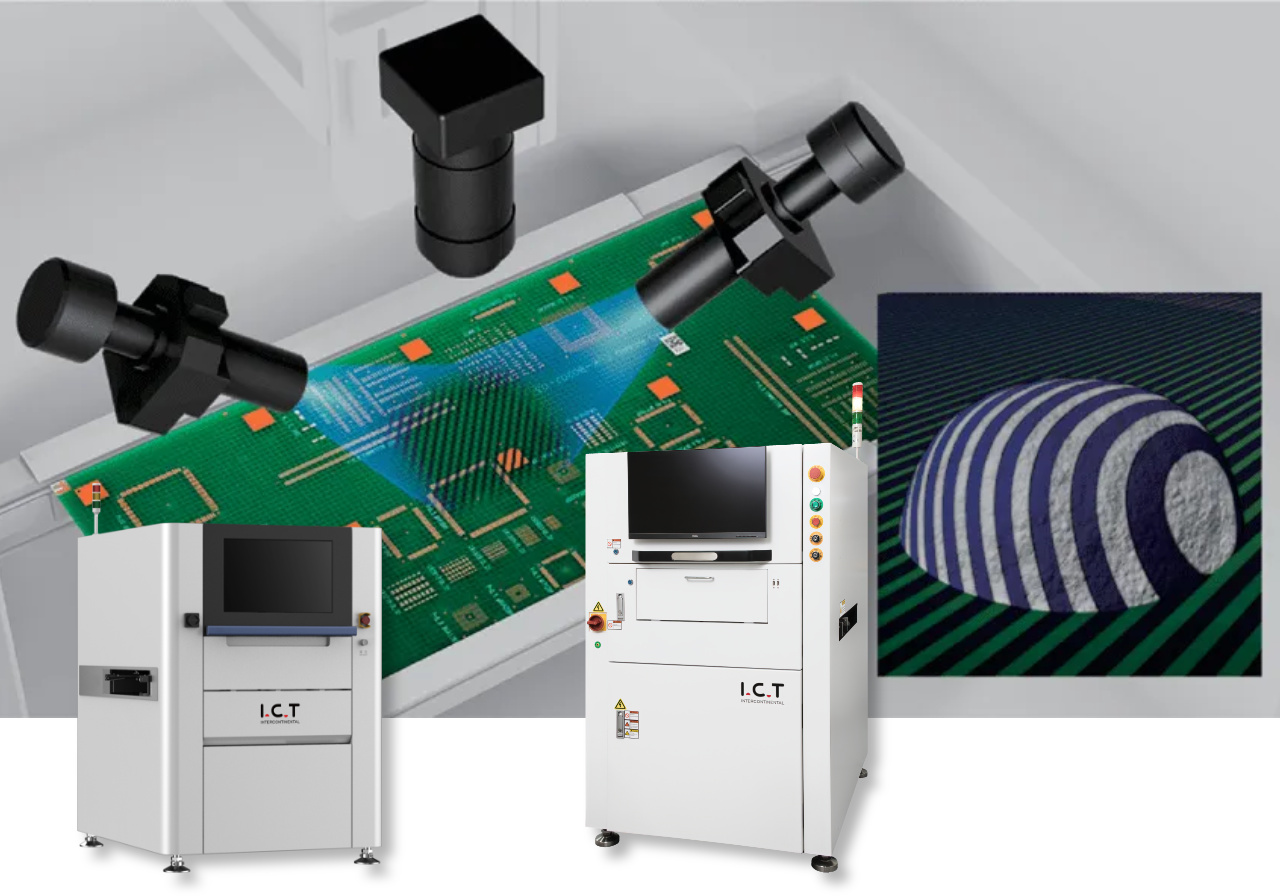

در قلب خود، یک دستگاه SPI مانند یک اسکنر فوق دقیق عمل می کند. از نور و دوربین برای ایجاد یک نقشه سه بعدی از خمیر لحیم کاری روی PCB شما استفاده می کند. اصل اصلی پروفیلومتری تغییر فاز نامیده می شود، که در آن دستگاه الگوهای نور را بر روی تخته پخش می کند و نحوه اعوجاج آنها را بر روی رسوبات خمیر اندازه گیری می کند.

این نور به دوربین باز می گردد و نرم افزار ارتفاع، عرض و شکل هر نقطه خمیر را محاسبه می کند. این شبیه به نحوه ترسیم فیس آی دی گوشی شما از ویژگی های شما است، اما برای حباب های لحیم کاری ریز. دستگاه این دادهها را با مشخصات طراحی شما مقایسه میکند و هر چیزی را که غیر قابل تحمل است علامتگذاری میکند.

SPI فقط عکس نمی گیرد. موارد خاصی را برای اطمینان از لحیم کاری خوب اندازه گیری می کند:

- قد: رب چقدر بلند است. خیلی کم به معنای مفاصل ضعیف است. بیش از حد بالا می تواند باعث ایجاد پل شود.

- ناحیه: پخش خمیر روی پد. باید 80-100٪ بدون ریختن روی آن بپوشاند.

- حجم: مقدار کل رب. این برای مفاصل ثابت بسیار مهم است - هدف برای تنوع ± 10٪ است.

- Offset: اگر خمیر از مرکز پد جابجا شود. حتی فاصله 50 میکرون می تواند منجر به سنگ قبر شود.

برخی از ماشینها همچنین نقصهای شکل مانند قلهها یا درههای خمیر را بررسی میکنند. این اندازهگیریها در میکرون، ظریفتر از موی انسان انجام میشود و دقت اجزای کوچک مدرن را تضمین میکند.

هنگامی که یک برد را از طریق SPI اجرا می کنید، این اتفاق می افتد:

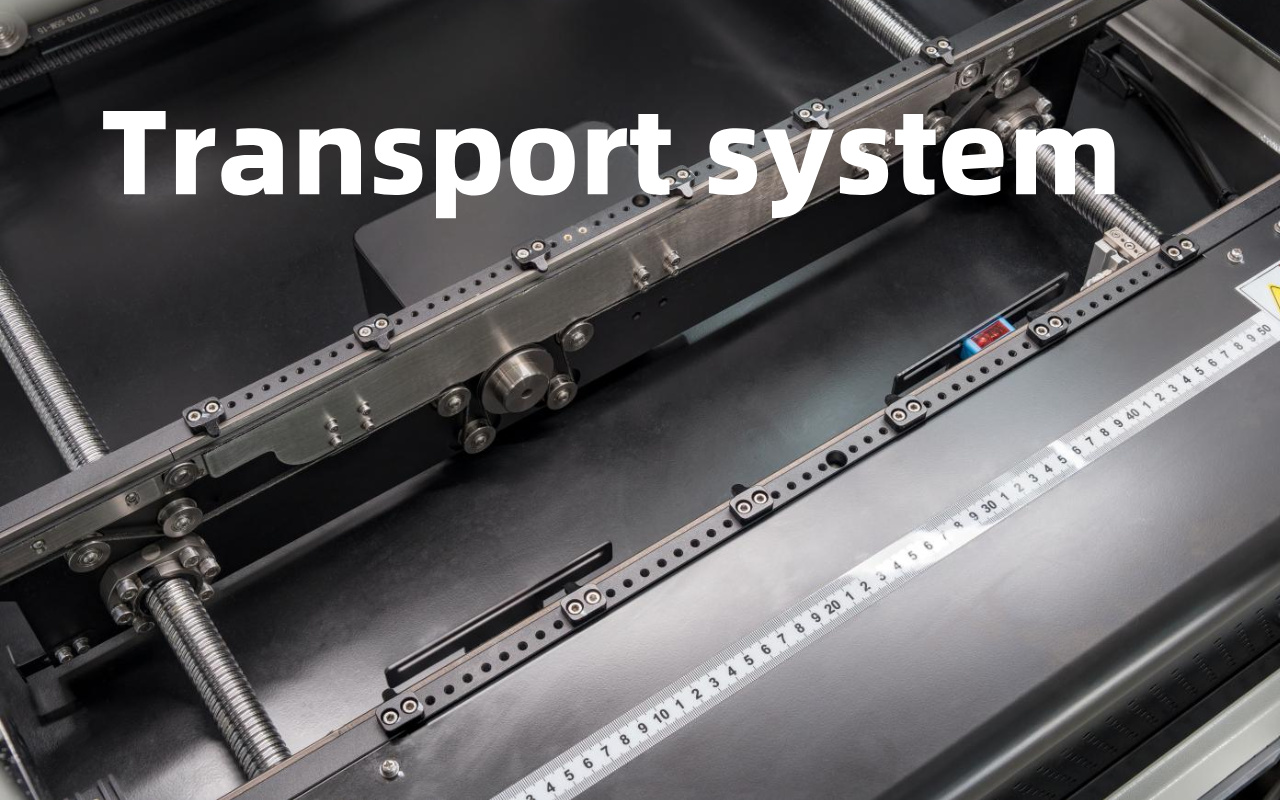

1. نوار نقاله PCB را در موقعیت خود قرار می دهد.

2. دستگاه تخته را اسکن می کند و الگوهای نور را نشان می دهد.

3. دوربین ها از زوایای مختلف عکس می گیرند.

4. نرم افزار یک مدل سه بعدی می سازد و هر پد را تجزیه و تحلیل می کند.

5. نتایج روی صفحه نمایش داده می شود: سبز برای خوب، قرمز برای بد، با جزئیات در مورد آنچه اشتباه است.

6. اگر خوب است، هیئت مدیره حرکت می کند. اگر نه، ممکن است به طور خودکار تمیز شود یا به شما هشدار دهد.

روی صفحه، نماهای سه بعدی رنگارنگی از خمیر را میبینید، مانند نقشه توپو. تشخیص مشکلات و تنظیم سریع تنظیمات چاپگر آسان است.

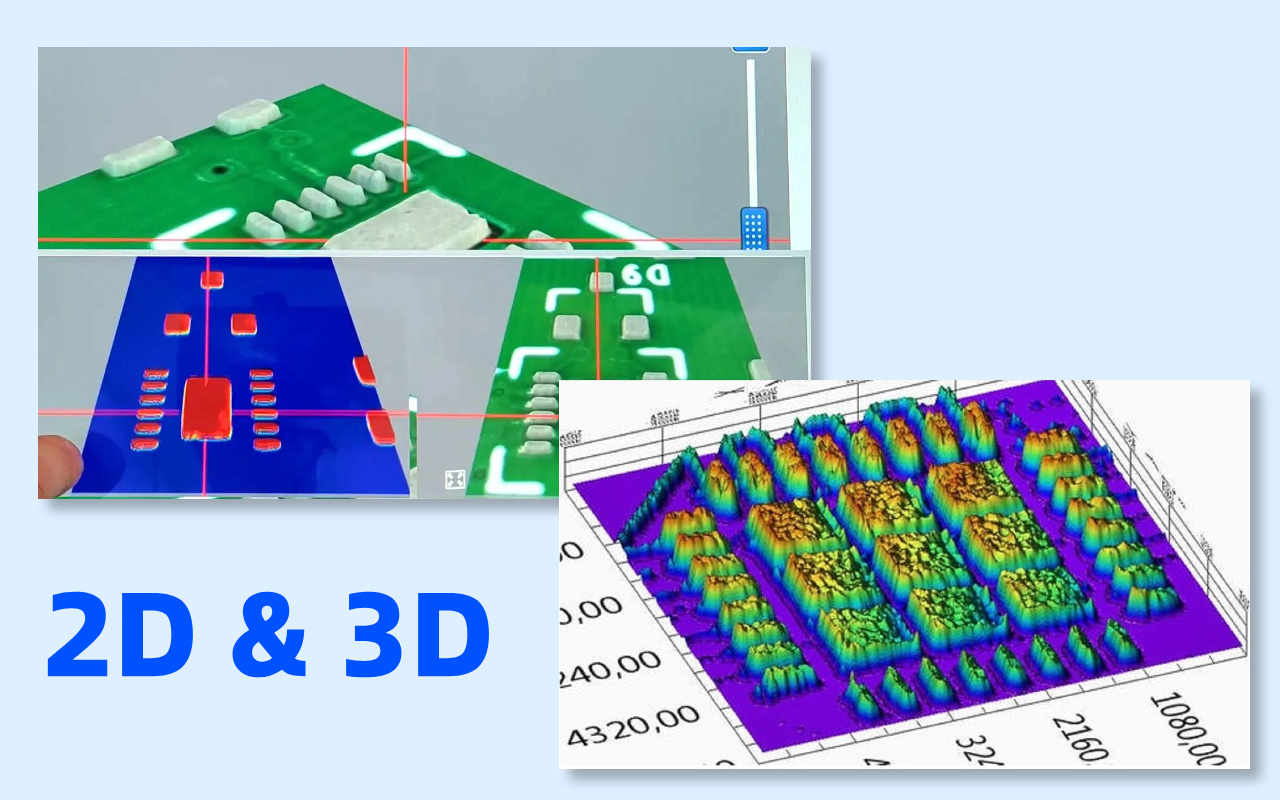

2D SPI از دوربین های اصلی برای مشاهده نمای بالای خمیر لحیم استفاده می کند. مساحت و موقعیت را اندازه می گیرد اما نمی تواند ارتفاع یا حجم را به طور دقیق تشخیص دهد. این مانند قضاوت درباره آماده بودن کیک به تنهایی از روی ظاهر است – اگر داخل آن پخته نشده باشد، ممکن است از دست بدهید.

محدودیتها شامل نقص ارتفاع از دست رفته، هشدارهای کاذب از سایهها و سرعتهای آهستهتر در تختههای پیچیده است. برای PCBهای ساده با پدهای بزرگ، 2 بعدی ممکن است کار کند، اما برای الکترونیک مدرن، اغلب کافی نیست. قیمت ها از حدود 30000 دلار شروع می شود، اما آنچه را که برای آن پرداخت می کنید با دقت دریافت می کنید.

3D SPI اندازه گیری عمق را با استفاده از لیزر یا نور ساختار یافته اضافه می کند و تصویری کامل از حجم و شکل خمیر ارائه می دهد. عیوب بیشتری را می گیرد، مانند حجم ناکافی که از بالا خوب به نظر می رسد.

مزایا: دقت بالاتر (تا 0.67 میکرون)، تماس های نادرست کمتر، و داده های بهتر برای ترفندهای فرآیند. برای قطعات ریز مانند تراشه های 01005 ضروری است. در حالی که گران تر است (+80000 دلار)، اما با بازدهی بالاتر جواب می دهد. اکثر کارخانه های برتر اکنون از سه بعدی استفاده می کنند.

در اینجا یک مقایسه سریع وجود دارد:

| ویژگی | 2D SPI | 3D SPI |

|---|---|---|

| دقت | مناسب برای منطقه (10-20m) | عالی برای حجم/ارتفاع (1-5mm) |

| سرعت | سریع (0.5-1s/FOV) | سریعتر در ماشین های مدرن (0.35s/FOV) |

| نرخ تماس کاذب | بالاتر (5-10%) | کمتر (1-3%) |

| بهترین برای | تخته های ساده | پیچیده، با قابلیت اطمینان بالا |

بر اساس پیچیدگی و بودجه PCB خود انتخاب کنید.

گزارش های صنعت نشان می دهد که مشکلات خمیر لحیم کاری تا 30 درصد از تمام عیوب در مونتاژ PCB را ایجاد می کند. بدون SPI، این مسائل اغلب تا مراحل بعدی مورد توجه قرار نمی گیرند و منجر به شکست های بیشتری می شوند. اما وقتی SPI را اضافه می کنید، طبق مطالعات SMTA می تواند نقص های قبل از جریان مجدد را تا 70 درصد کاهش دهد.

این به معنی کمتر بودن اتصالات لحیم کاری بد به طور کلی است، به طوری که برخی از کارخانه ها شاهد کاهش 60 تا 80 درصدی مشکلات لحیم کاری هستند. به عنوان مثال، گزارشی از Global SMT می گوید که تقریباً 30 درصد از نقص های PCBA از خمیر لحیم کاری ضعیف ناشی می شود و SPI زودتر از موعد آنها را متوقف می کند. در خطوط با حجم بالا، این کاهش می تواند بازده کلی شما را از 90٪ به 98٪ یا بیشتر افزایش دهد.

در مورد آن فکر کنید: اگر خط تولید شما 10000 تخته در ماه تولید می کند، کاهش 60٪ نقص می تواند صدها تخته را از ضایعات نجات دهد. بهعلاوه، SPI دادههایی را به شما میدهد تا مشکلات چاپ را سریع برطرف کنید و از تکرار اشتباهات جلوگیری کنید. با گذشت زمان، این منجر به تولید پایدارتر و مشتریان راضی تر می شود. به یاد داشته باشید، این اعداد از دادههای واقعی صنعت به دست میآیند، بنابراین SPI فقط یک محصول خوب نیست، بلکه سرمایهگذاری هوشمندانهای برای کیفیت بهتر است.

در یکی از کارخانههای ساخت قطعات گوشی، قبل از SPI، به دلیل مشکلات لحیم کاری، نرخ دوباره کاری 5 درصد داشتند. پس از افزودن SPI، نقص ها به کمتر از 1 درصد کاهش یافت و تنها در شش ماه 200000 دلار صرفه جویی کرد.

این به این دلیل اتفاق افتاد که SPI مشکلات حجم خمیر را زودتر تشخیص داد، قبل از اینکه اتصالات به سختی رفع شوند. مثال دیگری از یک سازنده PCB: بازده پاس اول آنها در 80٪ گیر کرده بود، با خطاهای چاپی زیادی.

پس از اجرای SPI، بازدهی به 95% افزایش یافت و ضایعات را 50% کاهش دادند. آنها از داده های دستگاه برای تغییر تنظیمات چاپگر خود مانند تنظیم فشار و سرعت استفاده کردند. در مطالعهای که توسط Circuit Insight انجام شد، یک شرکت شاهد کاهش 70 درصدی نقصها پس از SPI بود که از پلهای مکرر به پلهای تقریباً هیچکدام رسید.

برای یک سازنده تجهیزات پزشکی، SPI به رعایت قوانین سختگیرانه کیفیت کمک کرد و خرابی ها را از 2٪ به 0.5٪ کاهش داد. این موارد نشان می دهد که چگونه SPI به سرعت، اغلب در کمتر از یک سال، سود می کند. اگر کارخانه شما با مشکلات مشابهی روبرو است، یک آزمایش ساده می تواند فوراً پیشرفت های بزرگی را نشان دهد.

علاوه بر نقصهای کمتر، SPI کار مجدد را کاهش میدهد، که میتواند 5 تا 20 دلار برای هر برد در زمان و مواد هزینه داشته باشد. با تشخیص زودهنگام مشکلات، از بیرون کشیدن تخته ها دیرتر جلوگیری می کنید و در ساعات کاری صرفه جویی می کنید.

این منجر به بازده عبور اول بالاتر میشود، به این معنی که تعداد تختههای بیشتری در اولین تلاش بدون رفع مشکل عبور میکنند. به عنوان مثال، کارخانهها افزایش بازدهی از 90% به 98% را گزارش میدهند که به معنای ضایعات کمتر و تولید سریعتر است. SPI همچنین دادههای واقعی مانند روند حجم چسباندن را در اختیار شما قرار میدهد، بنابراین میتوانید از مشکلات قبل از شروع آنها جلوگیری کنید.

در طی یک ماه، این می تواند هزاران نفر را در هزینه های قراضه صرفه جویی کند. به علاوه، کیفیت بهتر به معنای بازدهی کمتر از سوی مشتریان و ایجاد شهرت شماست. امتیازات پنهان شامل زمان خرابی کمتری است، زیرا تیم شما زمان کمتری را برای عیبیابی صرف میکند.

در دراز مدت، SPI به کل خط شما کمک میکند تا نرمتر و کارآمدتر کار کند. این مانند داشتن یک مجموعه چشم اضافی است که هزینه خود را از طریق پس انداز پرداخت می کند.

SPI قبل از قرار دادن قطعات به خمیر لحیم نگاه می کند، بنابراین مشکلاتی مانند خمیر بسیار کم را که می تواند بعدا باعث باز شدن مفاصل شود را شناسایی می کند. ماشین بازرسی AOI نمی تواند اجزای زیر را ببیند، بنابراین این مشکلات خمیر پنهان را از دست می دهد.

به عنوان مثال، اگر حجم خمیر 20٪ کاهش یابد، SPI بلافاصله آن را علامت گذاری می کند، اما AOI تنها پس از گرم شدن، لحیم کاری بد را می بیند. SPI همچنین ارتفاع و شکل را بررسی می کند و از پل ها یا نقاط ضعیفی که AOI ممکن است نادیده گرفته شود جلوگیری می کند.

در تابلوهای ریزپیچ، SPI انحرافهایی به کوچکی 50 میکرون میگیرد، که AOI نمیتواند قبل از جریان مجدد را تشخیص دهد. این گرفتن زودهنگام شما را از تعمیرات پرهزینه نجات می دهد. مطالعات نشان می دهد که SPI 60 تا 70 درصد از نقص های چاپی را که AOI هرگز نمی بیند، کنترل می کند.

بدون SPI، بسیاری از مسائل به آزمایش نهایی میرسند. بنابراین، اگر خمیر نقطه ضعف شماست، SPI کلید اصلی توقف آنها است. به طور کلی، SPI بر پیشگیری تمرکز دارد، در حالی که AOI بیشتر در مورد بررسی نتیجه نهایی است.

AOI پس از قرار دادن قطعات و لحیم کاری آن ها را بررسی می کند، بنابراین اجزای گم شده ای را پیدا می کند که SPI نمی تواند آنها را ببیند زیرا فقط به خمیر نگاه می کند. به عنوان مثال، اگر یک تراشه وارونه یا قطبیت اشتباه باشد، AOI به راحتی آن را می گیرد. SPI مشکلات پس از چاپ مانند قطعات جابجا شده در حین قرار دادن را از دست نمی دهد.

AOI همچنین خراش های سطحی یا خطاهای ابعادی را روی تخته تمام شده مشاهده می کند. در لحیم کاری، AOI پل ها یا لحیم ناکافی را پس از جریان مجدد تشخیص می دهد، که SPI نمی تواند به طور کامل آن را پیش بینی کند. چیزهایی مانند سنگکوبی، جایی که قطعات بلند میشوند، نقطه قوت AOI هستند.

دادهها نشان میدهند که AOI 50 درصد از نقصهای مونتاژی را که پس از خمیر اتفاق میافتد را پوشش میدهد. بدون AOI، ممکن است تخته هایی با نقص های قابل مشاهده ارسال کنید. بنابراین، AOI برای بررسی های نهایی عالی است، در حالی که SPI برای رفع خمیر اولیه است. آنها با هم کل فرآیند را پوشش می دهند.

برای خطوط با حجم بالا که بیش از 10000 برد در روز میسازند، از SPI و AOI درون خطی برای بررسی بلادرنگ استفاده کنید. این نقص ها را کم نگه می دارد و اهداف سخت PPM را برآورده می کند. پس از چاپ با SPI برای تثبیت خمیر، سپس AOI پس از جریان مجدد برای مونتاژ نهایی شروع کنید.

در تنظیمات با حجم متوسط، مانند 1000 تا 5000 برد، SPI آفلاین را با AOI درون خطی امتحان کنید تا در هزینه ها صرفه جویی کنید. به این ترتیب، رب را دستهای بررسی میکنید، اما مشکلات مربوط به قرارگیری را در جریان پیدا میکنید. برای خطوط کم حجم یا نمونه اولیه زیر 500 برد، اگر مشکل اصلی خمیر است، فقط با SPI شروع کنید، در صورت نیاز بعداً AOI را اضافه کنید.

نکته بودجه: اگر پول کم است، SPI را در اولویت قرار دهید زیرا 60٪ از نقص ها را زودتر متوقف می کند. آنها را با نرم افزار هوشمند برای به اشتراک گذاری داده ادغام کنید و کل خط را بهینه کنید. مطالعات نشان میدهند که استفاده از هر دوی اینها به میزان 15 تا 20 درصد نسبت به یکی به تنهایی بازده را افزایش میدهد. بر اساس پیچیدگی PCB خود تنظیم کنید - پیچیده تر به این معنی است که هر دو ضروری هستند. این ترکیب بدون کاهش سرعت تولید، کیفیت را تضمین می کند.

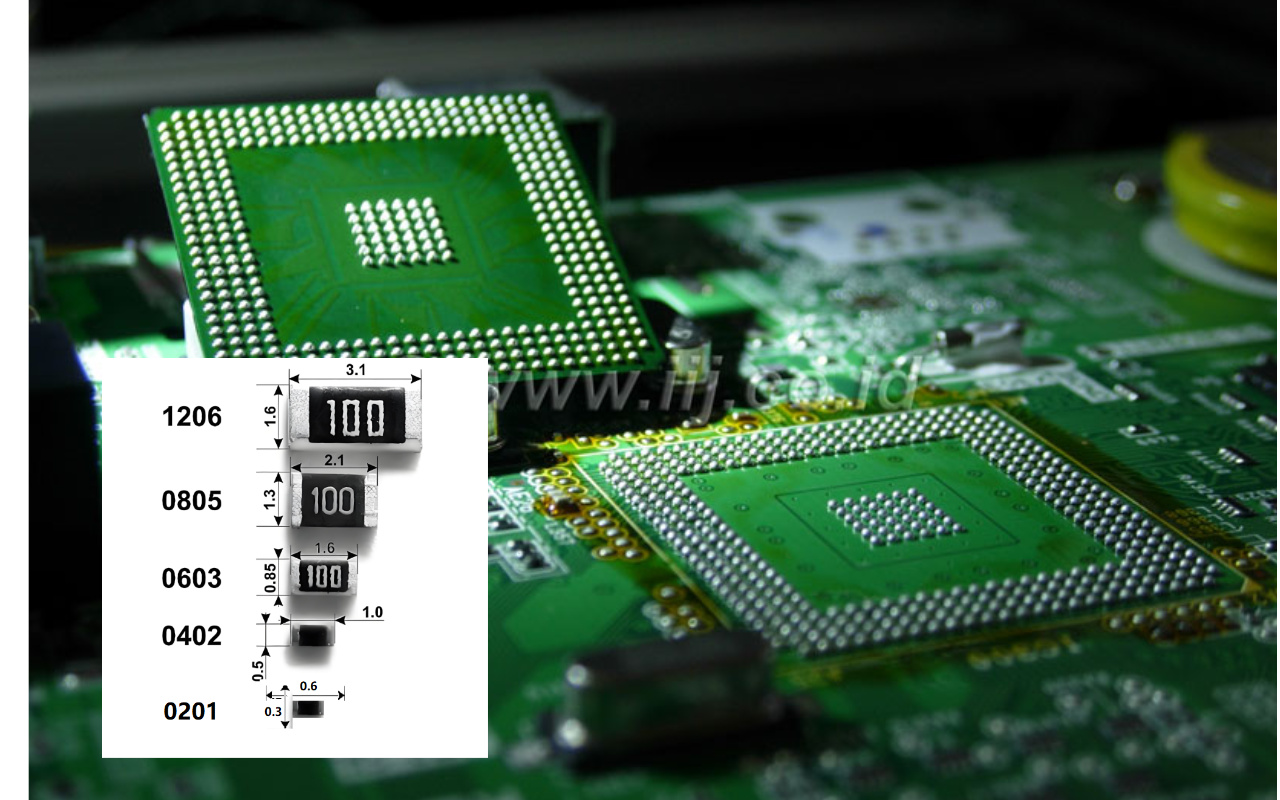

اگر PCB شما از قطعات بسیار کوچکی مانند مقاومت های 01005، خازن های 0201 یا تراشه های 0.3 میلی متری BGA استفاده می کند، باید SPI داشته باشید. پهنای این پدهای کوچک تنها 0.15 تا 0.25 میلی متر است، بنابراین حتی یک جابجایی 30 میکرون یا خطای حجم 10 درصد می تواند باعث باز شدن مفاصل یا شلوارک شود.

چشمان انسان و دوربین های چاپگر دو بعدی ساده نمی توانند چنین اشتباهات کوچکی را به طور قابل اعتماد تشخیص دهند. یک مثال واقعی کارخانه: یک شرکت ساخت ماژول های 5G برای بدست آوردن 8% اتصالات باز در قطعات 0201 استفاده کرد. پس از اضافه کردن 3D SPI، به 0.3٪ کاهش یافت.

با گام ریز، حجم خمیر لحیم کاری باید در ± 10٪ باقی بماند و تنها SPI سه بعدی می تواند هر بار آن را به دقت اندازه گیری کند. اگر برای صرفه جویی در فضا یا اضافه کردن عملکردهای بیشتر به بسته های کوچکتر می روید، SPI غیرقابل مذاکره می شود.

بدون آن، بازده شما به سرعت کاهش می یابد و دوباره کاری روی چنین قطعات کوچکی غیرممکن می شود. به طور خلاصه، هر چه مولفه کوچکتر باشد، نیاز به SPI بیشتر است.

محصولات خودروها، دستگاههای پزشکی و هواپیما باید بینقص کار کنند، زیرا خرابی میتواند به مردم صدمه بزند یا میلیونها هزینه داشته باشد. استانداردهایی مانند IATF 16949 (خودرویی) و ISO 13485 (پزشکی) به قابلیت ردیابی کامل فرآیند و نرخ نقص بسیار پایین، اغلب زیر 50 PPM نیاز دارند.

SPI داده های دقیق حجم، ارتفاع و موقعیت را برای هر پد به شما می دهد، بنابراین می توانید به حسابرسان ثابت کنید که چاپ درست بوده است. یکی از تامین کنندگان ردیف 1 خودرو، بازده میدانی را از 1200 PPM به 80 PPM تنها با افزودن SPI و بازخورد حلقه بسته به چاپگر کاهش داد.

در ضربان سازهای پزشکی یا اویونیک هوافضا، حتی یک مفصل لحیم کاری سرد غیرقابل قبول است. SPI همچنین یک رکورد دیجیتال از هر برد ایجاد می کند که برای ردیابی تعداد زیادی مورد نیاز است. اگر مشتری شما CpK > 1.67 را در حجم خمیر لحیم بخواهد، فقط SPI می تواند آن داده را ارائه دهد. خط پایین: هنگامی که ایمنی و گواهینامه در خط است، پرش SPI یک گزینه نیست.

وقتی کارخانه شما روزانه بیش از 5000-10000 برد تولید می کند و مشتری شما کمتر از 500 PPM (یا حتی 100 PPM) می خواهد، بررسی های دستی یا بازرسی دوبعدی داخلی چاپگر به سادگی نمی تواند ادامه یابد.

با این سرعت، یک چاپ بد می تواند صدها تخته معیوب را در چند دقیقه ایجاد کند. SPI هر برد را در 0.35-0.5 ثانیه بررسی می کند و به طور خودکار خط را متوقف می کند یا بردهای بد را منحرف می کند.

یک ODM تلفن هوشمند بزرگ گزارش داد که افزودن SPI باعث کاهش سرعت چاپ آنها از 1800 PPM به کمتر از 200 PPM می شود در حالی که روزانه 120000 برد را اجرا می کند. این دستگاه همچنین داده های بلادرنگ را به چاپگر برمی گرداند تا تراز و فشار استنسیل را به طور خودکار تصحیح کند.

در خطوط با حجم بالا، هزینه یک ساعت کار مجدد می تواند به راحتی برای کل دستگاه SPI پرداخت شود. اگر به دنبال سطوح تک رقمی PPM هستید، SPI تنها راه واقع بینانه برای رسیدن به آن ثابت است.

میدانید که با دیدن این علائم هشداردهنده به SPI نیاز دارید: بازده پاس اول برای ماهها زیر 96 تا 97 درصد گیر کرده است، بیشتر عیوب ناشی از خمیر لحیم ناکافی یا اضافی، پل زدن مکرر یا باز بودن مفاصل در قطعات ریز، ساعتها صرف اپراتورهای چاپگر برای بررسیهای دوبعدی دستی، هزینههای بالای دوباره کاری پس از جریان سرد، شکایات مشتری در مورد خرابی حجم اتصالات پایینتر، شکایتهای مشتری در قسمت پایینتر از حجم C 1.33، یا مهندس فرآیند شما می گوید 'ما چاپگر را تا جایی که می تواند تنظیم کرده ایم.'

هنگامی که این اتفاق می افتد، شما به حد طبیعی یک فرآیند فقط چاپگر رسیده اید. افزودن SPI معمولاً یک جهش بازده فوری 3-8٪ ایجاد می کند و به شما امکان می دهد روند را بسیار بیشتر پیش ببرید. بسیاری از کارخانه ها تنها پس از یک حادثه کیفیت بزرگ متوجه این موضوع می شوند. منتظر آن نباشید - به نمودار پارتو نقص خود نگاه کنید. اگر چاپ همیشه در سه رتبه اول قرار دارد، زمان SPI فرا رسیده است.

اگر تختههای شما برای اسباببازیها، نور الایدی، منابع تغذیه یا لوازم خانگی با گام اجزای 0.8 میلیمتر، 1.27 میلیمتر یا بزرگتر (مانند SOIC، مقاومتهای 1206، کانکتورهای بزرگ) هستند، عیوب چاپ با چشم غیر مسلح یا میکروسکوپ ارزانقیمت به راحتی قابل مشاهده هستند.

این پدهای بزرگ خطاهای حجم کوچک را می بخشند، بنابراین حتی 30 ± درصد تغییرات خمیر معمولاً به خوبی لحیم می شوند. بسیاری از کارخانهها که تختههای دو طرفه ساده با سوراخ + چند قطعه SMD را میسازند، سالها تنها با استفاده از یک چاپگر خوب با تراز بینایی خودکار و تمیز کردن شابلون منظم، به خوبی کار میکنند.

Rework روی این تخته ها ساده و ارزان است. تا زمانی که نرخ نقص شما کمتر از 1 تا 2 درصد باقی بماند و مشتریان راضی باشند، میتوانید از SPI اختصاصی صرفنظر کنید و 80 000 تا 150 000 دلار سرمایه گذاری کنید. فقط تعمیر و نگهداری خوب چاپگر را حفظ کنید و اپراتورهای قطار را به خوبی حفظ کنید - این معمولاً برای محصولات کم هزینه و پرطرفدار کافی است.

وقتی کمتر از 500 تا 1000 برد در هفته تولید میکنید (معمول برای نمونههای اولیه، کنترلهای صنعتی کوچک یا سفارشهای سفارشی)، هزینه یک دستگاه SPI به سختی قابل توجیه است. هزینه یک SPI برابر با 6 تا 18 ماه حقوق یک مهندس است.

در مغازههای با تیراژ کم، مهندسان میتوانند هر تخته را پس از چاپ به صورت دستی زیر میکروسکوپ بررسی کنند، موارد بد را تمیز کنند و در صورت نیاز دوباره چاپ کنند. این تنها چند دقیقه اضافی در هر تخته طول می کشد. بسیاری از بخشهای NPI (معرفی محصول جدید) سالها با موفقیت به این روش کار میکنند.

خطر کم است زیرا هزینه کل قراضه کوچک است حتی اگر چند تخته خراب شود. هنگامی که محصول به حجم متوسط یا بالا رفت، می توانید SPI را بعداً اضافه کنید. برای نمونه های خالص یا خطوط بسیار کم حجم، بازرسی انسانی به همراه یک چاپگر خوب همچنان مقرون به صرفه ترین انتخاب در سال 2025 است.

به جای خرید SPI، میتوانید با این روشهای ارزانتر به نتایج شگفتآور خوبی برسید:

-از یک چاپگر مدرن با APC قوی (تصحیح موقعیت خودکار) و دید 2 بعدی داخلی استفاده کنید—بسیاری از چاپگرهای DEK، GKG یا ICT می توانند موقعیت استنسیل را تا 10 تا 15 میکرومتر تصحیح کنند.

هر 5 تا 10 تخته زیر شابلون را تمیز کنید تا از خمیر اضافی جلوگیری شود. انجام چک های دو بعدی دستی معمولی با یک میکروسکوپ USB ارزان (200 تا 500 دلار)؛

- در شروع هر شیفت یک تخته آزمایشی چاپ کنید و چند پد را با یک ارتفاع سنج لیزری کم هزینه اندازه بگیرید.

- سیاهههای مربوط به چاپگر را با جزئیات نگه دارید و فشار/سرعت اسکاج را بر اساس نمودارهای روند تنظیم کنید.

کارخانههایی که تختههای ساده تولید میکنند، تنها با استفاده از این مراحل، میزان نقص را زیر 1% گزارش میکنند. کل هزینه اضافی کمتر از 5000 دلار به جای 100000 دلار برای SPI است. این گزینهها کاملاً کار میکنند تا زمانی که به محدودیتهای شرحدادهشده در فصل 6 دست یابید - سپس زمان ارتقا فرا رسیده است.

ICT در حال حاضر چندین مدل SPI سه بعدی آنلاین را برای برآوردن نیازهای مختلف تولید ارائه می دهد. محبوبترین آنها سری استاندارد تک خطی ICT-S510 (بردهای 60 × 50 میلیمتر تا 510 × 510 میلیمتر)، ICT-S1200 ارتقایافته که پانلهای بسیار بزرگ تا 1200 × 550 میلیمتر را کنترل میکند، و پرسرعتهای دوگانه پرسرعتی که دو خط چاپگر SPI را در همان زمان یکسان میسازد.

همه مدلها از فناوری اندازهگیری سه بعدی هسته مشترک استفاده میکنند، اما در اندازه تخته، خطوط نقاله و توان عملیاتی متفاوت هستند. برای اکثر مشتریانی که اولین SPI خود را شروع می کنند، S510 یا S1200 بهترین انتخاب است زیرا نصب آن ها آسان است و 95 درصد از اندازه های PCB معمولی را پوشش می دهند.

اگر از قبل دو چاپگر استفاده می کنید و می خواهید فضای کف را ذخیره کنید، S510D دو خطه می تواند ظرفیت بازرسی را تقریباً 100٪ بدون خرید دستگاه دوم افزایش دهد. هر مدل استاندارد با تنظیم خودکار عرض نوار نقاله ارائه می شود، بنابراین تغییر محصولات تنها چند ثانیه طول می کشد.

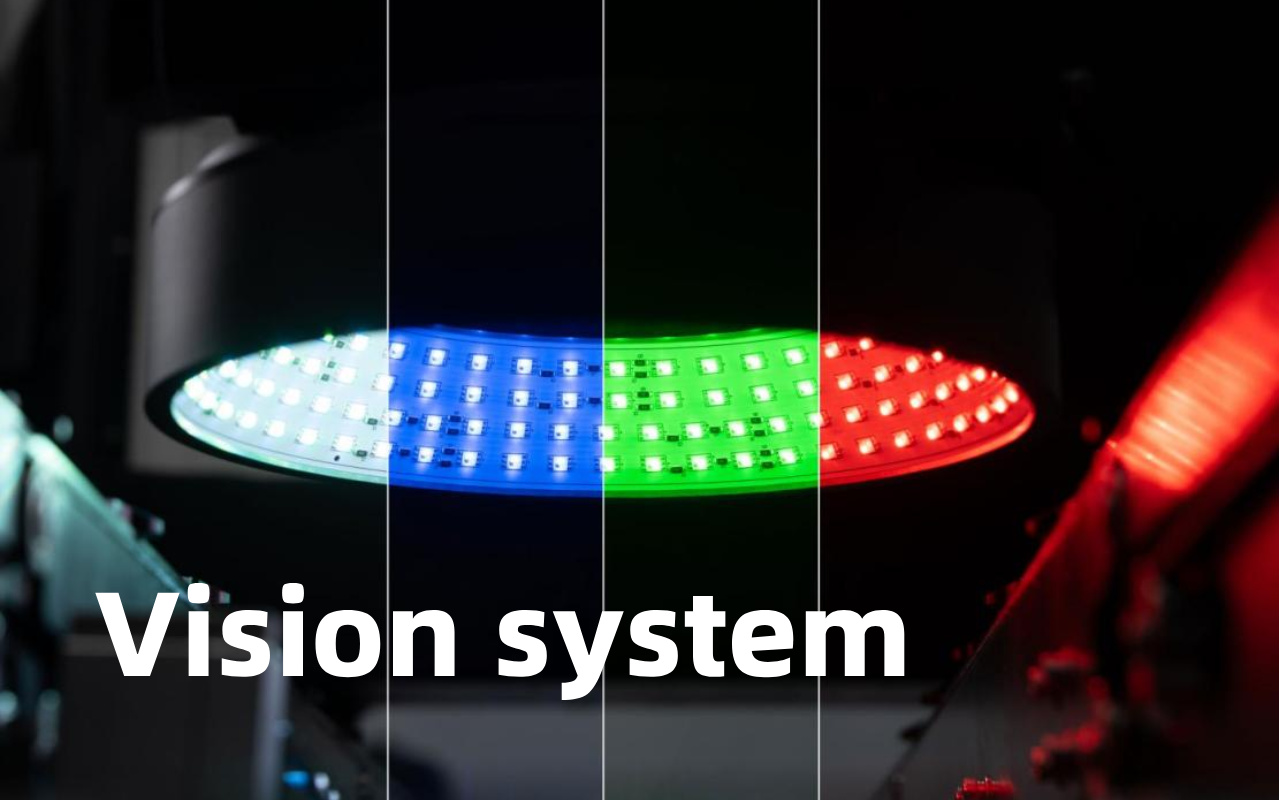

ICT 3D SPI مشکلات سایه و انعکاس تصادفی را که ماشینهای قدیمیتر را دچار مشکل میکنند کاملاً از بین میبرد.

این کار را با نمایش حاشیههای موآر سیاه و سفید قابل برنامهریزی از جهات مختلف و با استفاده از یک لنز تلهسانتریک حرفهای انجام میدهد، بنابراین حتی خمیر لحیم کاری براق یا بسترهای PCB تیره هر بار تصاویری عالی ارائه میدهند.

دوربین استاندارد 5 میلیون پیکسل با دقت اندازه گیری واقعی 0.67 میکرومتر است. یک دوربین اختیاری 12 میلیون پیکسلی برای کارهای بسیار ظریف زیر 0.3 میلی متر در دسترس است.

زمان چرخه فقط 0.35-0.5 ثانیه در هر میدان دید است، به این معنی که دستگاه به راحتی با چاپگرهای مدرن پرسرعت که 8 تا 12 ثانیه در هر برد کار می کنند، سازگاری دارد. پروژکشن سه بعدی چند جهتی همچنین به معنای تقریباً صفر تماس های کاذب ناشی از سایه های مؤلفه یا دیوارهای دیافراگم استنسیل است.

در استفاده روزانه، اپراتورها نرخ هشدار کاذب را زیر 1 درصد گزارش میکنند که در مقایسه با 5 تا 10 درصد در ماشینهای معمولی، مقدار زیادی در زمان بررسی صرفهجویی میکند.

شما دو راه ساده برای برنامه ریزی یک برد جدید دارید.

ابتدا فایل های Gerber یا ODB++ را مستقیماً وارد کنید – نرم افزار به طور خودکار برنامه بازرسی را در 5 تا 10 دقیقه ایجاد می کند.

دوم، اگر دادههای Gerber ندارید، فقط یک برد طلایی را اسکن کنید و دستگاه با یک کلیک موقعیتها و تلورانسهای صحیح پد را یاد میگیرد.

هر دو روش از برنامه نویسی آفلاین پشتیبانی می کنند، بنابراین هرگز خط را در حین آموزش یک محصول جدید متوقف نمی کنید. رابط کاربری به سطح اپراتور (نمایش ساده عبور/خروج) و سطح مهندسی (تجزیه و تحلیل کامل دادهها و تنظیم پارامتر) تقسیم میشود، بنابراین کارگران جدید میتوانند از روز اول آن را با خیال راحت اجرا کنند در حالی که مهندسین با تجربه هنوز همه آمار دقیق مورد نیاز خود را دریافت میکنند.

نمودارهای SPC بیدرنگ، نمودارهای روند حجم/ارتفاع/منطقه، و نقشههای حرارتی نقص همگی ساخته شدهاند و بهطور خودکار بهروزرسانی میشوند.

کل دستگاه از ساختار تعلیق پل قوسی با محورهای X/Y استفاده می کند که توسط سروو موتورهای مستقل با دقت بالا و ریل های خطی هدایت می شوند، دقیقاً همان طراحی مورد استفاده در ماشین های رده بالا.

پایه یک قاب ریخته گری سنگین یک تکه است که بیش از 800 کیلوگرم وزن دارد، بنابراین لرزش حتی زمانی که خط با سرعت کامل کار می کند تقریباً صفر است. موقعیت یابی اسلاید از بال اسکرو + موتور سروو استفاده می کند تا دوربین را قبل و بعد از حرکت کاملاً ثابت نگه دارد.

تمام قطعات متحرک توسط زنجیر کابل بسته انعطاف پذیر محافظت می شوند، بنابراین گرد و غبار و ذرات خمیر لحیم کاری هرگز وارد سیستم حرکتی نمی شوند. این انتخابهای مکانیکی تکرارپذیری ICT SPI را بهتر از ۱ میکرومتر در طول سالهای عملکرد ۷×۲۴ میدهد.

بسیاری از مشتریان گزارش می دهند که پس از سه سال هنوز کالیبراسیون کارخانه را با صفحه شیشه ای اصلی انجام می دهند - نیازی به قراردادهای گران قیمت سالانه نیست.

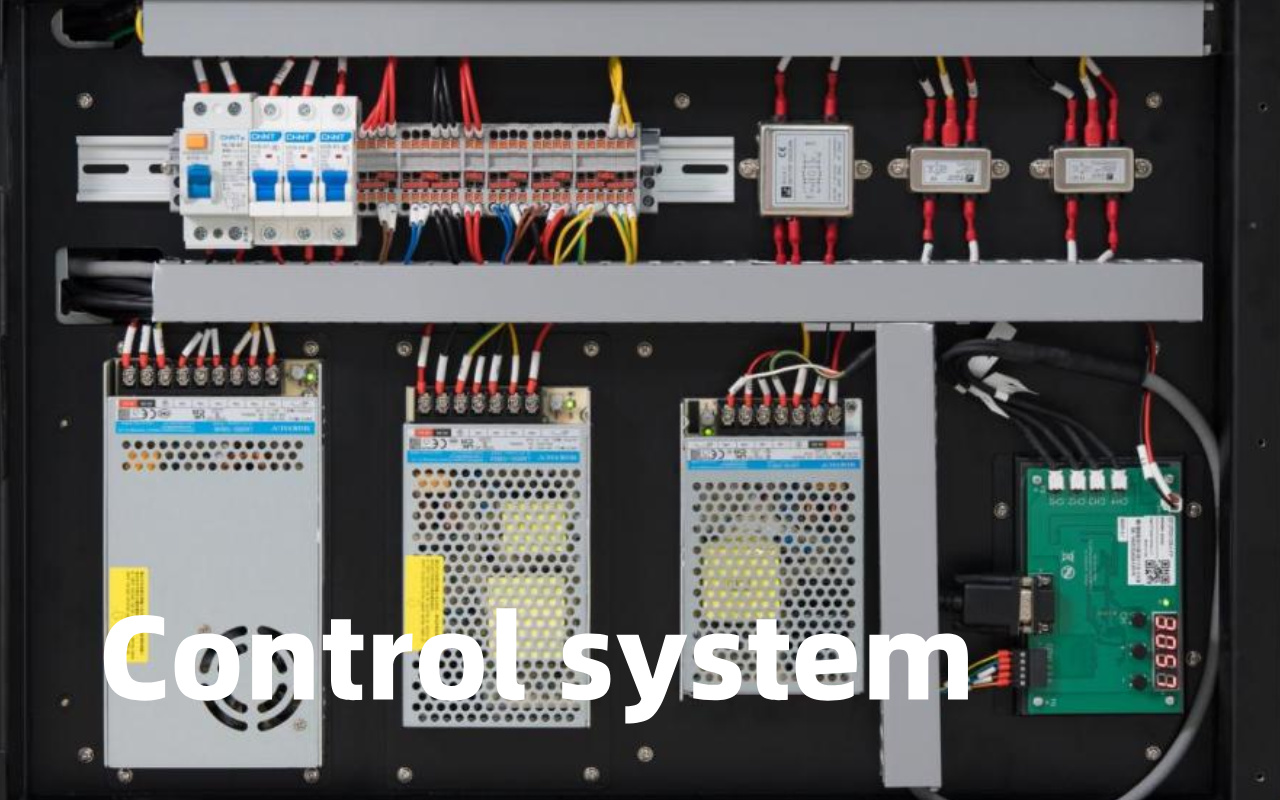

هر ICT SPI استاندارد با تنظیم خودکار عرض نوار نقاله، رابط بارکدخوان، بازخورد حلقه بسته به اکثر برندهای چاپگر (DEK، GKG، Panasonic، Yamaha، Fuji و غیره)، بسته کامل SPC، و بافر برد NG ارائه میشود.

گزینه های محبوب شامل دوربین 12 M پیکسل برای اجزای 01005، نوار نقاله دو خطه برای مدل S510D، چراغ برج، پشتیبان برق UPS و ماژول های ارتباطی MES/CFX/Hermes است.

دستگاه با برق تک فاز معمولی 220 ولت کار می کند و تنها به هوای خشک تمیز 5-6 بار نیاز دارد، بنابراین نصب معمولاً در یک روز به پایان می رسد. از آنجایی که همه چیز ماژولار است، می توانید امروز با یک مدل پایه شروع کنید و بعداً بدون خرید دستگاه جدید دوربین یا نرم افزار را ارتقا دهید. این انعطافپذیری باعث میشود فناوری اطلاعات و ارتباطات در میان کارخانههایی که قصد رشد گام به گام را دارند بسیار محبوب شود.

1. سرعت: مطابقت با زمان خط خود را.

2. دقت: 1um برای ریز زمین.

3. نرم افزار: برنامه نویسی آسان، واردات Gerber.

4. یکپارچه سازی: MES، بازخورد چاپگر.

5. اندازه: PCB های خود را متناسب کنید.

6. دوربین: 5M+ برای جزئیات.

7. خدمات: پشتیبانی محلی.

8. قیمت: تعادل با ROI.

- مشخصات PCB

- نیازهای حجمی

- بودجه

- امکانات مورد نیاز

- درخواست نسخه ی نمایشی

اگر SPI 2% نقص در 100 هزار برد در سال را با 20 دلار در هر برد ذخیره کند، 40 هزار دلار صرفه جویی می شود. 100 هزار دلار ماشین در 2.5 سال بازپرداخت می کند، اغلب سریعتر.

1. تاری دوربین: روزانه لنز را تمیز کنید.

2. گیر کردن نوار نقاله: سنسورها را هر هفته چک کنید.

3. خرابی نور: لامپ ها را سالیانه تعویض کنید.

4. خرابی نرم افزار: به طور مرتب به روز رسانی کنید.

5. رانش دقت: کالیبره کردن ماهانه.

روزانه: بیرون را تمیز کنید، ترازها را بررسی کنید.

هفتگی: تسمه ها را بررسی کنید، ریل ها را روغن کاری کنید.

ماهانه: کالیبراسیون کامل، داده های پشتیبان.

دستگاه را در اتاق تمیز و با دمای کنترل شده نگه دارید. هنگام خاموش بودن از روکش استفاده کنید. از بارهای بیش از حد خودداری کنید.

حلقه بسته دادههای SPI را برای تنظیم خودکار چاپگر برمیگرداند و مشکلات را در زمان واقعی برای کیفیت ثابت برطرف میکند.

CFX برای plug-and-play، Hermes برای ردیابی برد، SECS/GEM برای کنترل گسترده. اینها ادغام را آسان می کنند.

نظارت بر روند، پیش بینی تعمیر و نگهداری، ردیابی نقص. کارایی را 20-30٪ افزایش می دهد.