نمایش ها:0 نویسنده:Mark زمان انتشار: 2025-12-16 اصل و نسب:سایت

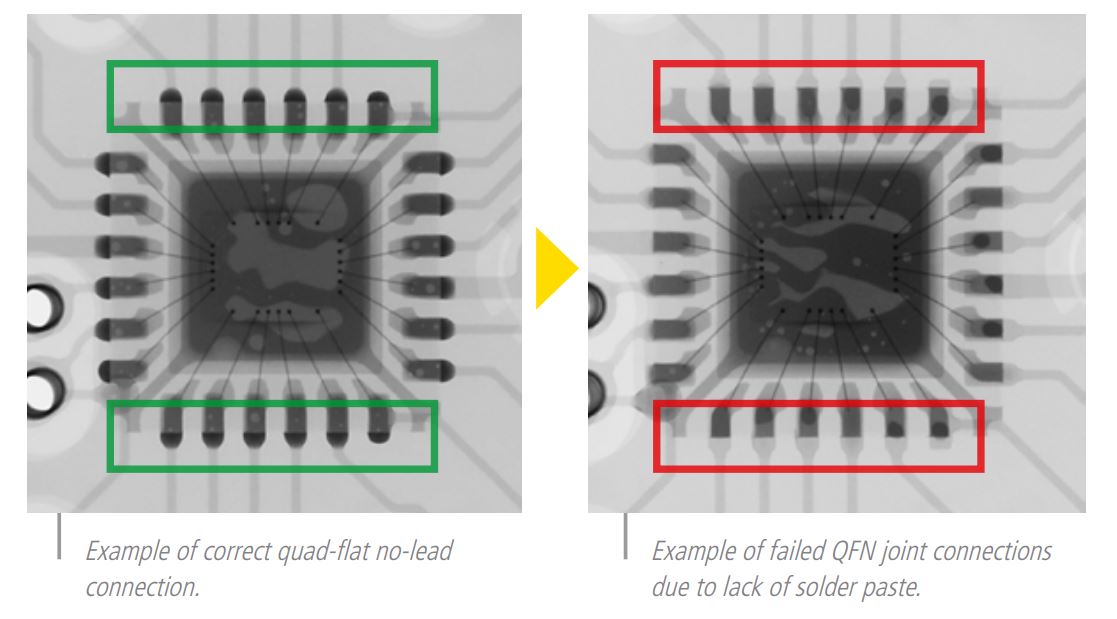

طراحیهای مدرن PCBA بهطور فزایندهای از اجزای انتهایی پایین مانند بستههای BGA، QFN و LGA استفاده میکنند، جایی که اتصالات لحیم کاری کاملاً در زیر بدنه دستگاه پنهان میشوند. این اتصالات پنهان نشان دهنده یک خطر قابل اعتماد بودن است زیرا روش های بازرسی نوری سنتی نمی توانند به بسته نفوذ کنند.

بازرسی اشعه ایکس برای PCBA در این موارد ضروری است، زیرا ساختارهای لحیم داخلی را نشان می دهد که AOI به سادگی نمی تواند آنها را ببیند. بدون تأیید اشعه ایکس، بردها ممکن است آزمایش نهایی را پشت سر بگذارند، اما به دلیل حفرهها، خیس نشدن یا پلهایی که هرگز شناسایی نشدند، در میدان پیش از موعد شکست بخورند.

این تغییر باعث شده است که AOI به تنهایی برای کاربردهای با قابلیت اطمینان بالا کافی نباشد، و تولیدکنندگان را مجبور به اتخاذ استراتژیهای بازرسی لایهای که هر دو فناوری را با هم ترکیب میکند، کرده است.

سیستم های AOI معمولاً بلافاصله پس از لحیم کاری مجدد در خطوط SMT با حجم بالا قرار می گیرند. آنها از دوربینهای با وضوح بالا و منابع نور LED زاویهدار متعدد برای ثبت تصاویر دقیق از سطح تخته در چند ثانیه استفاده میکنند.

سپس نرم افزار این تصاویر را با یک تابلوی مرجع طلایی یا پارامترهای برنامه ریزی شده مقایسه می کند تا عیوب قابل مشاهده را مشخص کند. تشخیص های رایج عبارتند از ناهماهنگی قطعات، سنگ قبر، لحیم کاری ناکافی یا اضافی در اتصالات در معرض، و قطعات از دست رفته. از آنجایی که AOI با سرعت خط به صورت خطی عمل می کند، بازرسی 100٪ را بدون کاهش تولید ممکن می کند.

به عنوان مثال، سیستمهایی مانند I.CT-AI5146 میتوانند بردها را با سرعتی بیش از 100 سانتیمتر مربع در ثانیه پردازش کنند و در عین حال وضوح زیر میکرون را در ویژگیهای سطح حفظ کنند. این امر AOI را برای بازخورد سریع و دوباره کاری فوری مسائل واضح ضروری می کند.

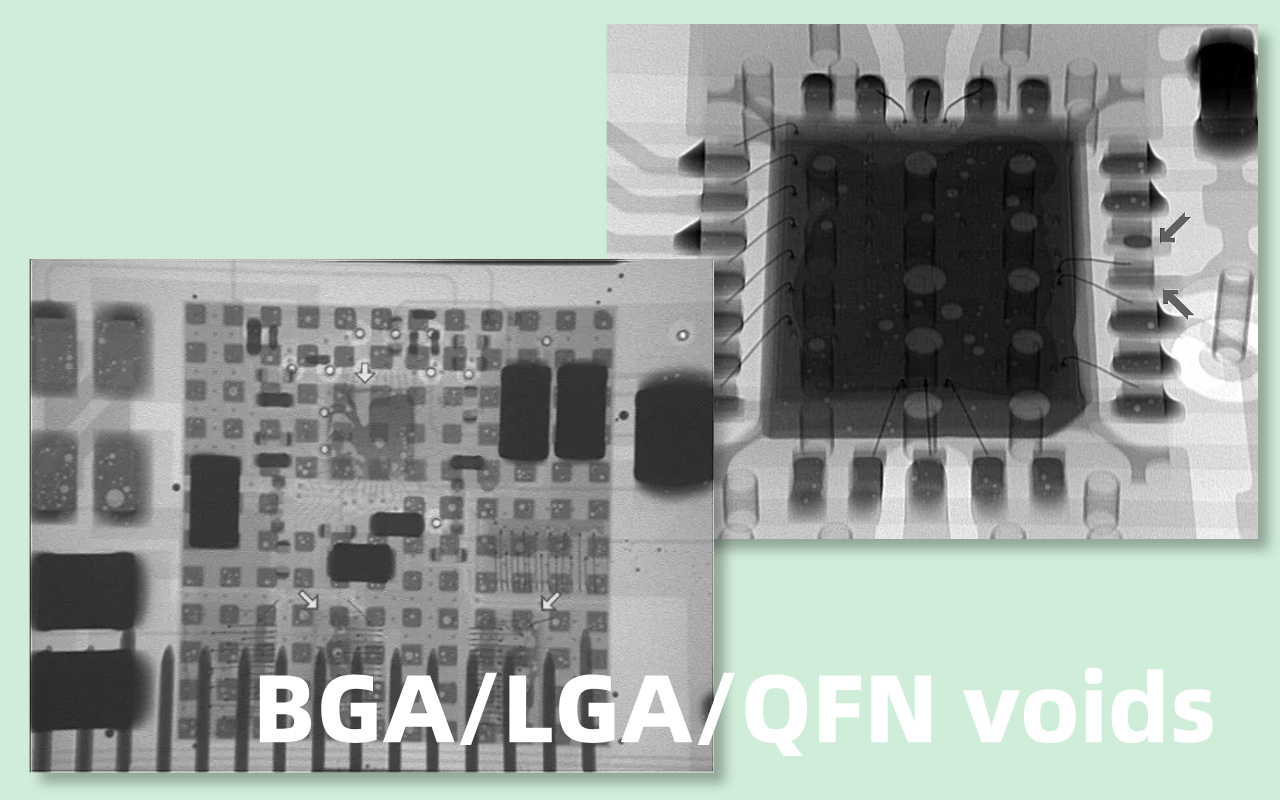

انتقال از اجزای سربی به بستههای آرایهای منطقهای در حدود سال 2010 شتاب گرفت و اکنون بر طرحهای با چگالی بالا غالب است. بسته های BGA به تنهایی بیش از 60 درصد از دستگاه های منطقی در لوازم الکترونیکی مصرفی و نزدیک به 90 درصد در ماژول های خودرو را تشکیل می دهند.

در این بسته ها، تمام اتصالات الکتریکی در زیر بدنه قطعه از طریق مجموعه ای از توپ های لحیم کاری یا زمین ها تشکیل می شود. پس از جریان مجدد، این مفاصل به طور کامل توسط خود بسته پوشیده می شوند، بدون فیله خارجی یا منیسک قابل مشاهده.

دستگاههای QFN و LGA چالشهای مشابهی را با پدهای حرارتی مرکزی بزرگ که شورتهای بالقوه یا لحیم کاری ناکافی را پنهان میکنند، ارائه میکنند. همانطور که تراکم تخته افزایش می یابد و گام اجزا به زیر 0.4 میلی متر می رسد، نسبت اتصالات پنهان همچنان به رشد خود ادامه می دهد.

این تغییر معماری به این معنی است که درصد رو به رشدی از اتصالات حیاتی برای هر سیستم نوری، صرف نظر از وضوح یا زاویه نور، نامرئی هستند.

بسیاری از کارخانهها بازده عبور اول AOI را بالای 99% گزارش میکنند که باعث ایجاد حس امنیت کاذب در میان مهندسان فرآیند میشود. سیستم فقط چیزی را که میتواند ببیند علامتگذاری میکند، بنابراین تابلوهایی با ظاهر سطح عالی به طور معمول از بازرسی عبور میکنند.

با این حال، نقص های داخلی مانند فضای خالی بیش از 25٪ یا جدا شدن سر در بالش شناسایی نشده باقی می مانند. دادههای میدانی از تامینکنندگان خودرو نشان میدهد که تا ۴۰ درصد از بازگشتهای بدون خطا به مشکلات لحیم کاری پنهان بازمیگردد که AOI کاملاً از قلم افتاده است.

چرخه حرارتی، ارتعاش و چرخه قدرت در استفاده در دنیای واقعی در نهایت این نقص های پنهان را با باز شدن متناوب یا افزایش مقاومت آشکار می کند. بنابراین نرخ عبور AOI بالا منعکس کننده کیفیت سطح است، نه یکپارچگی مفصل.

تکیه صرف بر AOI برای انتشار نهایی به طور فزاینده ای برای برنامه هایی که در آن خرابی میدان در سطح ppm غیرقابل قبول است، ناکافی شناخته می شود.

مطالعات صنعتی IPC و iNEMI به طور مداوم عیوب لحیم کاری پنهان را در میان سه علت اصلی خرابی میدان در الکترونیک مدرن قرار می دهد. حفره های موجود در اتصالات BGA اتلاف حرارتی را کاهش می دهند و متمرکز کننده های تنش ایجاد می کنند که باعث ایجاد ترک در چرخه دما می شود.

نقص های سر در بالش، ناشی از تاب برداشتن قطعات یا برد در طول جریان مجدد، باعث ایجاد رابط های مکانیکی ضعیفی می شود که ماه ها بعد از هم جدا می شوند. پل کم پر شده در زیر QFN پدهای حرارتی باعث ایجاد شورت فوری یا تاخیری می شود که AOI هرگز نمی بیند.

در بخشهای با قابلیت اطمینان بالا مانند خودرو ( AEC-Q100 ) و دستگاههای پزشکی، این عیوب نامرئی بر ادعاهای گارانتی غالب هستند. هزینه یک خرابی یک میدان اغلب بیش از هزاران دلار برای یادآوری و آسیب به شهرت است.

با افزایش پیچیدگی اجزا، درصد نقص هایی که از نظر ساختاری پنهان هستند همچنان افزایش می یابد و بازرسی تکمیلی اشعه ایکس را به یک ضرورت عملی تبدیل می کند تا لوکس.

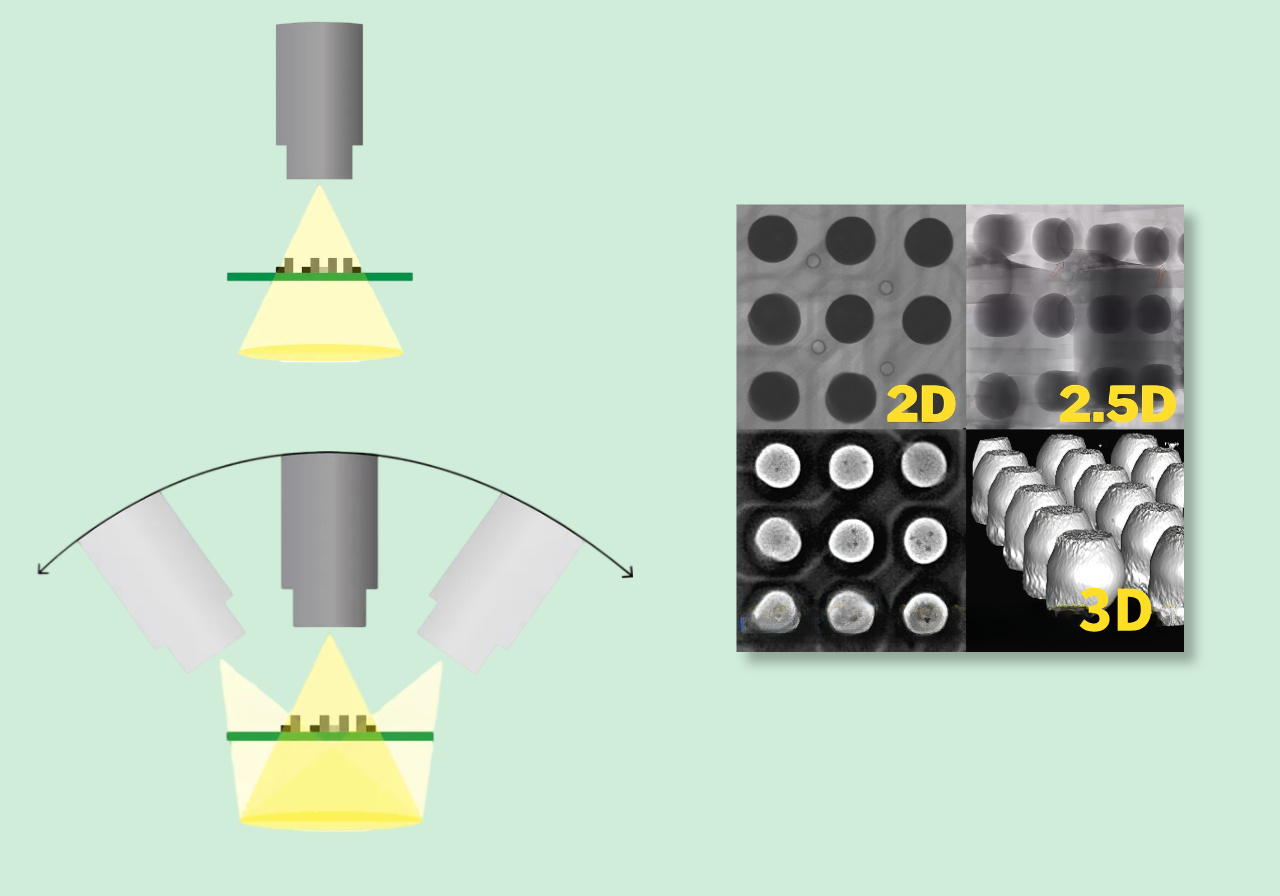

سیستمهای AOI به نور طیف مرئی ساطع شده از حلقههای LED قابل برنامهریزی در زوایای مختلف و رنگها متکی هستند. دوربین ها نور منعکس شده را برای ساختن تصاویر دو بعدی یا شبه سه بعدی بر اساس روشنایی، نسبت رنگ ها و الگوهای سایه می گیرند.

نور قرمز/فیروزه ای به تشخیص لحیم کاری از مس کمک می کند، در حالی که نور با زاویه کم تغییرات ارتفاع را از طریق طول سایه نشان می دهد. AOI سه بعدی پیشرفته، پروژکتورهای مثلثی لیزری یا تغییر فاز را برای اندازه گیری توپوگرافی واقعی با دقت میکرونی اضافه می کند.

نرم افزار این تصاویر را با استفاده از تشخیص لبه، تطبیق الگو، و الگوریتم های یادگیری ماشینی که بر روی هزاران مثال خوب/بد آموزش داده شده اند، پردازش می کند. به عنوان مثال، ICT-AI5146 از طرح ریزی هشت جهتی برای حذف زوایای مرده در اکثر ویژگی های سطح استفاده می کند.

این رویکرد نوری سرعت و وضوح استثنایی را برای هر چیزی که در معرض نور قرار می گیرد ارائه می دهد.

طبق تعریف، AOI فقط می تواند ویژگی هایی را تجزیه و تحلیل کند که نور را به حسگر دوربین منعکس می کند. هر مفصل یا ساختاری که توسط یک مانع مات مسدود شده باشد، بدون توجه به پیچیدگی نور، نامرئی باقی می ماند. قطعات انتهایی پایین موانع فیزیکی ایجاد می کنند که از رسیدن نور به رابط لحیم کاری واقعی جلوگیری می کند.

حتی AOI 3 بعدی پیشرفته در صورت وجود، فقط نمای بالایی و فیله های جانبی را اندازه گیری می کند و کیفیت داخلی را از شکل بیرونی استنباط می کند. نمی تواند تأیید کند که لحیم کاری به درستی لنت مخفی را خیس کرده است یا فضای خالی در حجم اتصال وجود دارد.

محدودیت اساسی فیزیک است: طول موج های نور مرئی (400-700 نانومتر) نمی توانند به بسته های فلزی یا سیلیکونی نفوذ کنند. بنابراین، AOI پوشش عالی را برای اتصالات سنتی بال مرغان یا از طریق سوراخ فراهم می کند، اما دید مستقیم به اتصالات آرایه منطقه صفر است.

فوتون های نور بلافاصله پس از تماس با مواد متراکم مانند لحیم کاری یا قالب های سیلیکونی جذب یا پراکنده می شوند. این کار هرگونه دید زیر بدنههای BGA، پدهای حرارتی QFN یا صفحات داخلی PCB چند لایه را مسدود میکند. از طریق بشکه ها، مقاومت های مدفون، و اتصال دهنده های فشرده به همان اندازه غیرقابل دسترسی هستند.

حتی اگر نور جانبی سایه ایجاد کند، اینها هیچ اطلاعات قابل اعتمادی در مورد خیس شدن یا تخلیه داخلی ارائه نمی دهند. تولیدکنندگان گاهی اوقات سعی میکنند با آینهها زاویه دید داشته باشند، اما ارتفاع فیزیکی بستهبندی همچنان مناطق بحرانی را مسدود میکند. استانداردهایی مانند IPC-A-610 به صراحت بیان می کنند که بازرسی نوری نمی تواند اتصالات لحیم پنهان را تأیید کند.

نتیجه این است که کل دستههای عیوب - حفرهها، غیر مرطوب، پل زدن در زیر اجزا - بدون در نظر گرفتن هزینه یا تولید سیستم AOI، کاملاً از تشخیص فرار میکنند.

سطوح لحیم کاری براق انعکاس های خاصی ایجاد می کنند که می توانند فیله های ناکافی را بپوشانند یا بسته به زاویه به صورت لحیم اضافی ظاهر شوند. اجزای بلند سایه هایی ایجاد می کنند که مفاصل همسایه را مبهم می کند و الگوریتم را مجبور می کند بر اساس داده های جزئی حدس بزند.

پدهای اکسید شده یا آلوده پاسخ رنگ را تغییر می دهند و باعث رد کاذب در مفاصل قابل قبول می شوند. علامتگذاری اجزا یا صفحه ابریشمی گاهی اوقات پلهای لحیم کاری را در تصاویر تک رنگ تقلید میکنند. تخته های تاب دار زوایای روشنایی موثر را در سراسر پانل تغییر می دهند و باعث خطاهای سیستماتیک می شوند.

حتی سیستمهای پیشرفته مانند ICT-AI5146 به برنامهریزی دقیق و بهروزرسانیهای مکرر تخته طلایی نیاز دارند تا نرخ فرار و تماسهای نادرست را به حداقل برسانند. این چالشهای نوری ذاتی نقاط کور اساسی را ترکیب میکند و AOI را به تنهایی برای مجموعههای مفاصل پنهان مدرن غیرقابل اعتماد میسازد.

سیستمهای اشعه ایکس فوتونهای پرانرژی تولید میکنند که از میان مواد با نرخهایی که نسبت معکوس با تعداد و چگالی اتمی دارند عبور میکنند. سرب و قلع در لحیم کاری به شدت جذب می شوند و تیره به نظر می رسند، در حالی که حفره های پر از هوا تقریبا هیچ چیز را جذب نمی کنند و روشن به نظر می رسند.

ردهای مس سطوح خاکستری متوسط را نشان میدهند که امکان تمایز واضح لایهها و ویژگیها را فراهم میکند. منابع لوله بسته مدرن در 80-160 کیلوولت با نقاط کانونی به کوچکی 1 میکرون برای تصویربرداری واضح کار می کنند.

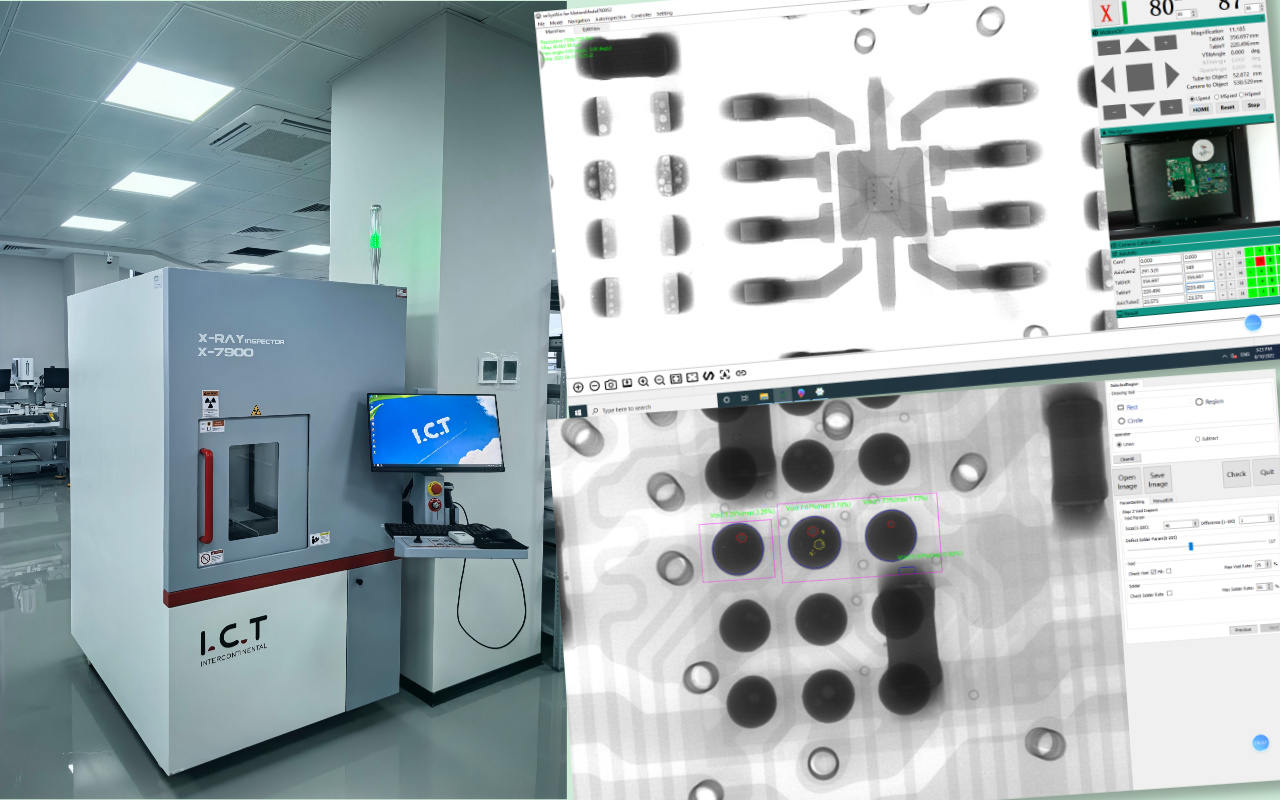

آشکارسازهای صفحه تخت فوتون های ارسالی را در زمان واقعی می گیرند و تصاویر رادیوگرافی تولید می کنند که ساختارهای داخلی را به طور غیر مخرب نشان می دهد. سیستم هایی مانند ICT-7100 و I.CT-7900 ولتاژ بالا را با بزرگنمایی هندسی تا 2000 برابر برای تجزیه و تحلیل دقیق فضای خالی ترکیب می کنند.

این اصل کنتراست مبتنی بر چگالی اساساً با انعکاس نوری متفاوت است و امکان دید را از طریق موانع مات فراهم می کند.

توپ های BGA خوش فرم به صورت دایره های تیره یکنواخت با مرزهای صاف و مقیاس خاکستری ثابت ظاهر می شوند. حفره ها به صورت لکه های سفید روشن یا نواحی درون توپ ظاهر می شوند که اغلب در سطح مشترک متمرکز می شوند. سر در بالش خطوط جداسازی مشخص یا اشکال ساعت شنی را نشان می دهد که در آن توپ و خمیر هرگز با هم ادغام نمی شوند.

پل زدن به عنوان اتصالات تیره غیرمنتظره بین پدهای مجاور زیر یک QFN ظاهر می شود. حجم ناکافی لحیم کاری منجر به اتصالات نازک و ضعیف در مقایسه با همسایگان می شود. ویژگیهای مس مانند ویاها و ردیابیها بهعنوان شبکههای خاکستری روشنتر روی هم قرار میگیرند، که ترکهای بشکه یا لایهپوشی را آشکار میکنند.

مشاهده زاویه مایل در سیستم هایی مانند ICT-7900 زمینه سه بعدی را اضافه می کند و تغییر شکل یا ناهماهنگی را آشکار می کند. این امضاهای رادیوگرافی متمایز به اپراتورهای آموزش دیده یا الگوریتم های خودکار اجازه می دهد تا شدت نقص را به طور دقیق کمیت کنند.

برخلاف نمای فقط سطح AOI، اشعه ایکس اطلاعات حجمی در مورد تشکیل مفصل و توزیع مواد ارائه می دهد. این به طور مستقیم درصد خالی، ضخامت لحیم، و سطح خیس شدن را اندازه گیری می کند - شاخص های قابل اطمینان حیاتی که در IPC-7095 برای BGA تعریف شده اند.

ترک های داخلی، خیس نشدن و پل زدن بدون برش مقطعی مخرب قابل مشاهده می شوند. تخته های چند لایه عیوب مدفون مانند ترک خوردگی بشکه یا شورت های لایه داخلی را نشان می دهند. ماهیت غیر تماسی و غیر مخرب امکان بازرسی در مراحل مختلف فرآیند را بدون آسیب رساندن به نمونه ها فراهم می کند.

سیستم های پیشرفته محاسبه خالی را خودکار می کنند و گزارش های آماری را برای کنترل فرآیند تولید می کنند. این بینش ساختاری در حالی که کندتر از AOI است، از خرابی های پنهانی که روش های نوری به طور کامل از دست می دهند جلوگیری می کند.

AOI برای غربالگری با سرعت بالا و کم هزینه عیوب قابل مشاهده در کل بردها بی نظیر است. اشعه ایکس در راستیآزمایی هدفمند اتصالات پنهان برتری دارد، اما نمیتواند از نظر اقتصادی تمام ویژگیهای سطح را با سرعت خط بررسی کند. کارخانه های پیشرو AOI را برای پوشش 100% و اشعه ایکس را به صورت انتخابی بر روی اجزای حیاتی یا بردهای نمونه برداری شده استقرار می دهند.

به عنوان مثال، جفت کردن ICT-AI5146 AOI با I.CT-7100 /7900 X-ray یک دفاع لایهای ایجاد میکند: AOI فوراً مشکلات آشکار را تشخیص میدهد، در حالی که X-ray یکپارچگی داخلی بستههای پرخطر را تأیید میکند.

این رویکرد مکمل، عملکرد را به حداکثر می رساند و در عین حال خرابی های میدان را به حداقل می رساند. استانداردهایی مانند IPC-7095 و AEC-Q100 خودرو به طور فزاینده ای هر دو فناوری را برای تضمین کیفیت جامع الزام می کنند.

حفرههای لحیم کاری هنگام جریان مجدد هنگامی که گازهای شار محبوس شده یا رطوبت تبخیر میشوند، ایجاد میشوند و حفرههای خالی در محل اتصال ایجاد میکنند. این حفره ها به دلیل چگالی کمتر در مقایسه با لحیم کاری اطراف به صورت نقاط روشن در تصاویر اشعه ایکس ظاهر می شوند. AOI فقط شکل توپ خارجی را می بیند و اصلاً نمی تواند حفره های داخلی را تشخیص دهد.

حفره های بزرگتر از 25 درصد سطح مفصل به طور قابل توجهی هدایت حرارتی را کاهش می دهند و نقاط تنش مکانیکی ایجاد می کنند. در دستگاه های برق، تخلیه بیش از حد منجر به ایجاد نقاط داغ و خرابی زودرس تحت بار می شود.

استانداردهای خودرویی مانند AEC-Q100 اغلب به محدودیتهای خالی کمتر از 15 درصد برای اتصالات حیاتی نیاز دارند. سیستم هایی مانند ICT-7900 به طور خودکار درصدهای خالی را برای انطباق اندازه گیری و گزارش می کنند.

سر در بالش زمانی اتفاق میافتد که توپ BGA و خمیر لحیم به طور جداگانه در جریان جریان مجدد اکسید یا تاب میخورند و یک اتصال مکانیکی اما نه متالورژیکی ایجاد میکنند. سطح کاملاً از بالا لحیم شده به نظر می رسد و AOI را کاملاً فریب می دهد.

در داخل، یک شکاف مشخصه یا خط جدایی در اشعه ایکس قابل مشاهده است، زیرا توپ روی خمیر ذوب نشده قرار می گیرد. این رابط ضعیف تحت ارتعاش یا چرخه حرارتی، اغلب چند ماه پس از استفاده از کار می افتد.

HiP با فرآیندهای بدون سرب به دلیل دماهای بالاتر و پنجره های فرآیند باریک تر رایج شد. این یکی از موذی ترین عیوب پنهان است زیرا بردها در ابتدا تمام تست های الکتریکی را پشت سر می گذارند. تجزیه و تحلیل مقطعی آنچه را که اشعه ایکس به طور غیر مخرب نشان می دهد تأیید می کند.

اتصالات لحیم سرد زمانی ایجاد می شوند که دما برای مرطوب شدن مناسب کافی نباشد و در نتیجه ساختارهای داخلی دانه دار یا کسل کننده بدون اتصال کامل بین فلزی ایجاد می شود. از روی سطح، مفصل در صورت وجود با یک فیله براق طبیعی به نظر می رسد و به راحتی از بازرسی AOI عبور می کند.

اشعه ایکس الگوهای خاکستری نامنظم و پوشش ضعیف پد در داخل مفصل را نشان می دهد. بدون خیس شدن، نواحی بزرگی از پد برهنه به صورت مناطق روشنتر قابل مشاهده است. این اتصالات مقاومت الکتریکی بالایی دارند و تحت فشار حداقلی ترک میخورند.

علل شایع شامل پدهای آلوده، پروفایل های نادرست یا خمیر قدیمی است. خرابی های میدانی به عنوان باز شدن متناوب مدت ها پس از تولید ظاهر می شوند.

خمیر لحیم اضافی در زیر لنت های حرارتی QFN یا LGA می تواند دوباره به اتصالات ناخواسته بین پین ها یا صفحات زمین جریان یابد. این پل به طور کامل در زیر بدنه بسته پنهان است و برای هر زاویه نوری نامرئی است. AOI ممکن است فیله های پاشنه را نشان دهد اما نمی تواند شورت داخلی را تأیید کند.

اشعه ایکس به وضوح مسیرهای لحیم تاریک را نشان می دهد که ویژگی های مجاور را به هم متصل می کند. این پل ها باعث خرابی های عملکردی فوری یا شورت های پنهان تحت برق می شوند. کنترلهای فرآیند مانند طراحی استنسیل به جلوگیری از آنها کمک میکند، اما تأیید به اشعه ایکس نیاز دارد. سیستم های با وضوح بالا پل هایی به کوچکی 50 میکرون را تشخیص می دهند.

خمیر بیش از حد باعث پل زدن خطرات می شود. نتایج بسیار کم در اتصالات ضعیف با استحکام مکانیکی ضعیف. AOI حجم را از اندازهگیریهای شکل و ارتفاع بیرونی استنباط میکند، که اغلب برای مفاصل پنهان به صورت نادرست است. اشعه ایکس به طور مستقیم توزیع لحیم و ضخامت واقعی را در سطح رابط تجسم می کند.

حجم ناکافی به صورت مناطق تاریک نازک یا ناقص ظاهر می شود. بیش از حد برآمدگی یا سرریز را نشان می دهد. هر دو شرایط به طور متفاوتی بر قابلیت اطمینان تأثیر می گذارند - حجم کم مقاومت را افزایش می دهد، بیش از حد باعث ایجاد فضای خالی می شود.

کمی سازی دقیق به همبستگی پارامترهای فرآیند با نتایج کمک می کند. نرم افزار پیشرفته اشعه ایکس درصدهای حجم را به صورت خودکار اندازه گیری می کند.

PCB چند لایه ممکن است از طریق ترک خوردگی بشکه، لایه برداری لایه داخلی، یا حفره های آبکاری در طول ساخت یا تنش جریان مجدد آسیب ببیند. این مسائل بین لایه ها دفن شده و از نظر نوری کاملاً نامرئی هستند. اشعه ایکس نفوذ می کند تا ترک ها را به صورت خطوط ریز یا جدایی در ویژگی های مس آشکار کند.

حفره های آبکاری در سوراخ های عبوری در برابر دیوارهای مسی تیره روشن به نظر می رسند. لایه لایه شدن به صورت شکاف های نامنظم بین لایه ها نشان می دهد. چنین نقص هایی منجر به باز شدن مدارهای تحت انبساط حرارتی می شود. AOI در اینجا هیچ قابلیتی ندارد. فقط اشعه ایکس یا آزمایش مخرب می تواند آنها را به طور قابل اعتماد تشخیص دهد.

AOI به سرعت کل سطح برد را اسکن می کند تا حضور جزء را با استفاده از تشخیص الگو تایید کند. قطعات گم شده به صورت پدهای خالی بدون تطابق انعکاسی ظاهر می شوند. اجزای اضافی آلارم های تشخیص تکراری را ایجاد می کنند.

تشخیص در زمان واقعی با سرعت کامل خط رخ می دهد. این مانع از پیشرفت کل بردها با خطاهای مونتاژ آشکار می شود. سیستمهایی مانند ICT-AI5146 نرخ فرار نزدیک به صفر را برای مسائل مربوط به مکانیابی به دست میآورند.

علائم کاتد، نشانگرهای پین-1 و ویژگی های جهت یابی به وضوح در قسمت بالایی قطعات قابل مشاهده هستند. کتابخانه های AOI شامل الگوهای قطبیت برای هزاران قسمت هستند. پرچم جهت اشتباه بلافاصله در هنگام بازرسی.

این برای دیودها، آی سی و کانکتورهایی که معکوس شدن باعث خرابی عملکردی می شود بسیار مهم است. کنتراست نوری تشخیص را ساده و قابل اعتماد می کند.

ذوب ناهموار لحیم کاری می تواند یک سر اجزای تراشه را به صورت عمودی بلند کند (سنگ قبر) یا آنها را به طرفین جابجا کند. این خطاهای موقعیتی چشمگیر هندسه سطح را به طرز چشمگیری تغییر می دهد.

AOI تراز را در برابر نشانه های پد با دقت میکرونی اندازه گیری می کند. سایههای بلند و پایانهای از دست رفته باعث رد شدن واضح میشوند. تشخیص زودهنگام امکان کار مجدد فوری قبل از پیشرفت جریان مجدد را فراهم می کند.

چاپ افسانه، کدهای تاریخ، و آلودگی سطح بر قابلیت ردیابی و ظاهر تأثیر می گذارد. AOI از OCR برای تأیید علائم و کنتراست برای نقص های آرایشی استفاده می کند. صفحه ابریشمی یا مواد خارجی آسیب دیده در برابر پس زمینه تمیز خودنمایی می کند.

این مسائل به ندرت بر عملکرد تأثیر می گذارد اما بر ادراک کیفیت تأثیر می گذارد. دوربینهای با وضوح بالا جزئیات دقیقی را که برای بازرسان انسانی نامرئی است، ثبت میکنند.

AOI پوشش 100% مقرون به صرفه را برای اکثر عیوب قابل مشاهده در سرعت تولید فراهم می کند. این به عنوان اولین خط دفاعی عمل می کند و مسائلی را که باعث هدر رفتن منابع پایین دستی می شود، بررسی می کند.

بدون AOI، بازرسی دستی خطوط را به طور چشمگیری تنگنا می کند. ثبت داده های آن نظارت بر فرآیند و بهبود عملکرد را در زمان واقعی امکان پذیر می کند. حتی با اضافه شدن اشعه ایکس، AOI بخش عمده ای از تضمین کیفیت را به طور موثر انجام می دهد.

یک مورد متداول شامل عبور ECU خودرو از AOI با رنگ های مختلف است اما پس از 6 ماه چرخه حرارتی به دلیل حفره های BGA از کار می افتد. مثال دیگر، ماژولهای سروری است که دچار خرابیهای متناوب میشوند که به HiP در پردازنده BGA ردیابی میشوند. دستگاه های مصرف کننده بدون هیچ مشکلی باز می گردند تا زمانی که تجزیه و تحلیل مخرب پل زدن زیر QFN را نشان دهد.

این تخته ها در زمان تولید کاملا آزمایش می شوند زیرا عیوب پنهان بر عملکرد الکتریکی اولیه تأثیر نمی گذارد. تنها استرس عملیاتی ضعف را در طول زمان آشکار می کند. کارخانه هایی که صرفاً به AOI متکی هستند با افزایش هزینه های گارانتی ناشی از چنین مسائل پنهانی روبرو هستند.

تخته هایی با صدها توپ BGA در هر پردازنده، خطرات مشترک پنهان را به صورت تصاعدی متمرکز می کنند. ماژولهای قدرتی که جریانهای بالا را مدیریت میکنند، از اثرات خالی تقویتشده روی مقاومت حرارتی رنج میبرند. مسیریابی متراکم مسیرهای فرار را برای شار محدود می کند و احتمال خالی شدن را افزایش می دهد.

طراحی های خودرو و هوافضا هر دو عامل را با الزامات قابل اطمینان دقیق ترکیب می کنند. این برنامهها بالاترین نرخ واحدهای AOI را تجربه میکنند، اما واحدهای میدانی شکست خوردهاند. ارزیابی ریسک باید آنها را برای تأیید تکمیلی اشعه ایکس در اولویت قرار دهد.

عیوب پنهان اغلب تا زمانی که استرس تجمعی انباشته نشود، خاموش می مانند. عدم تطابق انبساط حرارتی به تدریج رابط های HiP را باز می کند. حفرهها گرما را متمرکز میکنند و به مرور زمان مهاجرت الکتریکی را تسریع میکنند. لرزش در وسایل نقلیه مفاصل داخلی ضعیف را به تدریج خسته می کند.

سوختن و آزمایش اولیه به ندرت شرایط طولانی مدت را تکرار می کند. خرابیها معمولاً در طول دورههای گارانتی ظاهر میشوند، به شهرت آسیب میرسانند و هزینههای تعویض بالایی را متحمل میشوند. این تجلی تاخیری توضیح میدهد که چرا بسیاری از کارخانهها فقط پس از تجربه بازدهی پرهزینه، اشعه ایکس را اتخاذ میکنند.

سیستمهای AOI دادهها را بهطور انحصاری از سطح برد با استفاده از نور مرئی منعکس شده، محدود میکند و دید را به ویژگیهای خارجی و فیلههای جانبی محدود میکند. این رویکرد در ارزیابی سریع اتصالات لحیم کاری در معرض و قرار دادن قطعات برتر است.

بازرسی اشعه ایکس با استفاده از تصویربرداری مبتنی بر چگالی از طریق اجزا و چندین لایه PCB نفوذ می کند. ساختارهای داخلی مانند توپهای مخفی BGA، از طریق بشکهها و پدهای زیر جزء را نشان میدهد.

تفاوت اساسی در فیزیک نهفته است: نور از سطوح منعکس می شود در حالی که اشعه ایکس از طریق مواد با میرایی متفاوت منتقل می شود. برای مجموعههای مدرن با اتصالات پنهان، AOI هیچ اطلاعاتی درباره عمق ارائه نمیکند. ترکیب هر دو پوشش جامع از سطح تا هسته را ارائه می دهد.

AOI به طور قابل اعتمادی اجزای گمشده، خطاهای قطبی، سنگ قبر و پل زدن سطح را در کل صفحه تشخیص می دهد. با هر نقصی که توسط بدنه های بسته یا لایه های داخلی پوشانده شده است مبارزه می کند. اشعه ایکس حفرهها، مشکلات سر در بالش، خیس نشدن و کمپر شدن را که AOI کاملاً از دست میدهد را آشکار میکند.

با این حال، اشعه ایکس برای مشکلات آرایشی صفحه ابریشمی یا آلودگی سطح ریز کمتر موثر است. هیچ فناوری واحدی همه انواع نقص را به طور موثر پوشش نمی دهد.

کارخانه ها با استفاده از AOI برای غربالگری گسترده و اشعه ایکس برای تایید هدفمند مفصل پنهان، به بالاترین پیشگیری از فرار دست می یابند. این استراتژی لایه ای به طیف کامل شکست های احتمالی می پردازد.

سیستم های AOI درون خطی مانند بردهای پردازشی ICT-AI5146 در چند ثانیه، از بازرسی کامل 100% با نرخ تولید بیش از 1 متر در دقیقه پشتیبانی می کنند. هزینه های سرمایه متوسط است، با بازگشت سرمایه سریع از طریق کاهش بررسی های بصری دستی.

بازرسی اشعه ایکس بیشتر طول می کشد - معمولاً 30 ثانیه تا چند دقیقه در هر برد بسته به وضوح و ناحیه اسکن شده. سیستمهای پیشرفته مانند ICT-7900 توان عملیاتی سریعتری را ارائه میدهند، اما هنوز نمیتوانند با سرعت AOI برای پوشش کامل مطابقت داشته باشند.

هزینه های تجهیزات به دلیل لوله های اشعه ایکس و آشکارسازها به طور قابل توجهی بالاتر است. هزینه های عملیاتی شامل تعویض لوله و اقدامات ایمنی در برابر تشعشعات می باشد. برنامه انتخابی این مبادلات را به طور موثر متعادل می کند.

AOI یکپارچه پس از جریان مجدد درون خطی را یکپارچه می کند، بازخورد فوری ارائه می دهد و از پیشرفت بردهای معیوب جلوگیری می کند. این قابلیت بلادرنگ، حلقه های دوباره کاری را به حداقل می رساند. سیستم های اشعه ایکس معمولاً به دلیل زمان چرخه طولانی تر برای نمونه برداری یا لات های بحرانی به صورت آفلاین مستقر می شوند.

برخی از پیکربندیهای پیشرفته امکان اشعه ایکس درون خطی را برای محصولات با ارزش بالا فراهم میکنند. رویکردهای ترکیبی از AOI درون خطی برای همه بردها استفاده می کنند و واحدهای پرچمدار یا نمونه برداری شده را به ایستگاه های اشعه ایکس آفلاین هدایت می کنند.

سیستم هایی مانند ICT-7100 در انعطاف پذیری آفلاین با کج شدن قابل برنامه ریزی برای نماهای مایل برتری دارند. انتخاب استقرار به حجم، سطح ریسک و نیازهای توان عملیاتی بستگی دارد.

AOI به تنهایی برای تخته های ساده یک طرفه با قطعات سوراخ دار یا سرب قابل مشاهده کافی است. هنگام استفاده از بستههای BGA، QFN یا LGA، اشعه ایکس را اضافه کنید. بخشهای با قابلیت اطمینان بالا مانند خودرو و پزشکی هر دو فناوری را بر اساس استانداردها الزامی میکنند.

لوازم الکترونیکی مصرفی با اتصالات مخفی متراکم از اشعه ایکس انتخابی برای کنترل بازده میدانی بهره می برند. فازهای نمونه سازی و NPI از اشعه ایکس گسترده برای بهینه سازی فرآیند استفاده می کنند. تولید حجمی از نمونه برداری مبتنی بر ریسک با اشعه ایکس بر روی ویژگی های حیاتی استفاده می کند. ترکیب بهینه با پیچیدگی محصول و اهداف کیفیت تکامل می یابد.

کارخانه های رده بالا بلافاصله پس از جریان مجدد، AOI را برای بازرسی 100% برد با سرعت کامل خط مستقر می کنند. این خطاها در محل قرارگیری، عیوب لحیم کاری سطحی و مسائل آرایشی را قبل از اینکه ترکیب شوند مشخص می کند. داده های AOI کنترل فرآیند آماری را برای تنظیمات بلادرنگ تغذیه می کند.

سیستمهایی مانند ICT-AI5146 ثبت دادههای سطحی و قابلیت ردیابی جامع را ارائه میکنند. این غربالگری گسترده پایه و اساس تضمین کیفیت در تولید با حجم بالا را تشکیل می دهد. این تضمین میکند که فقط تابلوهای واضح خوب پیش میروند در حالی که نیازهای فوری دوباره کاری را علامتگذاری میکنند.

سازندگان پیشرو اشعه ایکس را به صورت انتخابی در مناطق پرخطر مانند آرایه های BGA یا ماژول های قدرت اعمال می کنند. بازرسی کامل محصولات شاخص، AOI را با اشعه ایکس هدفمند روی بستههای پیچیده ترکیب میکند.

به عنوان مثال، جفت کردن ICT-AI5146 AOI با سیستم های اشعه ایکس ICT-7100 یا ICT-7900 تأیید کامل را بدون ایجاد گلوگاه امکان پذیر می کند. اندازه گیری خودکار حفره و طبقه بندی نقص تجزیه و تحلیل ساده. این رویکرد متمرکز، مسائل پنهانی را که در غیر این صورت به میدان میگریخت، میگیرد.

کارخانه های پیشرفته اولویت بندی ریسک را بر اساس نوع جزء، شدت کاربرد و داده های خرابی تاریخی اجرا می کنند. بردهای با قابلیت اطمینان بالا 100% اشعه ایکس را در مفاصل بحرانی در کنار AOI کامل دریافت می کنند.

محصولات با ریسک متوسط از نمونهگیری آماری با اشعه ایکس که توسط پرچمهای AOI یا تغییرات زیادی ایجاد میشود، استفاده میکنند. شاخصهای قابلیت فرآیند نرخ نمونهگیری را هدایت میکنند—فرایندهای پایدار نیاز به تأیید کمتری دارند. این رویکرد داده محور کیفیت را در عین کنترل هزینه ها بهینه می کند.

مطالعات همبستگی منظم بین نتایج AOI و یافته های اشعه ایکس استراتژی را به طور مداوم اصلاح می کند.

اشعه ایکس کامل بر روی هر برد به شدت باعث کاهش توان عملیاتی و افزایش هزینه های غیرضروری برای طرح های کم خطر می شود. فرآیندهای کنترل شده با پروفیل های بالغ، اتصالات پنهان ثابتی را ایجاد می کنند. نمونه گیری به علاوه داده های قابلیت اطمینان آماری را فراهم می کند.

استانداردها به جای الزام 100٪ برای همه موارد، تأیید مبتنی بر ریسک را امکان پذیر می کنند. اشعه ایکس متمرکز بر روی نقاط ضعف شناخته شده، حفاظت معادل را به طور موثرتری ارائه می دهد. این روش متوازن، موفقیت کارخانه های پیشرو در دستیابی به قابلیت اطمینان میدان در سطح ppm را مشخص می کند.

هر تختهای که اجزای انتهایی را در خود جای دهد، برای تأیید مفاصل مخفی نیاز به اشعه ایکس دارد. این بسته ها بر طراحی های مدرن برای تراکم و عملکرد غالب هستند.

بدون نفوذ، کیفیت به تنهایی به کنترل فرآیند وابسته است - برای تضمین قابلیت اطمینان کافی نیست. IPC-7095 به طور خاص به الزامات بازرسی BGA از جمله روش های رادیوگرافی می پردازد. حتی یک BGA نیز اجرای هدفمند اشعه ایکس را توجیه می کند.

استانداردهایی مانند AEC-Q100، ISO 13485 و IPC کلاس 3 تأیید اتصالات لحیم پنهان را الزامی می کند. این بخشها شکستهای میدانی نزدیک به صفر را به دلیل پیامدهای ایمنی تحمل میکنند.

ممیزی های نظارتی به طور خاص به دنبال شواهد رادیوگرافی در مورد اتصالات حیاتی هستند. خطر فراخوان یا مسئولیت بسیار بیشتر از هزینه های بازرسی است. تامین کنندگان پیشرو هم AOI و هم اشعه ایکس را به عنوان یک روش استاندارد اجرا می کنند.

ماژول های قدرت و مبدل ها استرس حرارتی بالایی را تجربه می کنند که اثرات خالی را تقویت می کند. پدهای حرارتی بزرگ در QFN نقاط بالقوه را پنهان می کنند. تخلیه مستقیماً بر انتقال جریان و اتلاف گرما تأثیر می گذارد.

حالت های خرابی شامل گرمای بیش از حد و تخریب زودرس است. بررسی اشعه ایکس تضمین می کند که عملکرد حرارتی با مشخصات مطابقت دارد.

OEM اصلی اغلب بازرسی رادیوگرافی را در قراردادهای تامین کننده برای مجموعه های پیچیده مشخص می کند. استانداردهایی مانند IPC-7095 و J-STD-001 معیارهای مفاصل پنهان را مشخص می کنند.

مطابقت قراردادی مستلزم نتایج مستند اشعه ایکس است. تقاضاهای ردیابی داده های بازرسی را با شماره سریال مرتبط می کند. رعایت این الزامات از شکست صلاحیت ها و از دست دادن کسب و کار جلوگیری می کند.

بهبود فرآیند، نقص های پنهان در جریان بدون سرب مدرن را کاهش داده است، اما از بین نبرده است. مطالعات نشان میدهند که نرخ خالی به طور متوسط 10-20٪ حتی در خطوط کنترل شده است. رخدادهای HiP با بستههای بزرگتر و تاب برداشتن افزایش مییابد.

داده های میدانی به طور مداوم مسائل پنهان را به هزینه های قابل توجه گارانتی مرتبط می کند. این تصور نادرست از تکیه صرفاً بر نرخ عبور AOI ناشی می شود. نمونه برداری از مقطع واقعی و اشعه ایکس شیوع واقعی را نشان می دهد.

سیستمهای اولیه اشعه ایکس واقعاً کند بودند، اما تجهیزات مدرن مانند ICT-7900 زمان چرخهای زیر 30 ثانیه را با کنترل خودکار به دست میآورند. پیکربندی های درون خطی از تولید با ترکیب بالا پشتیبانی می کنند.

کاربرد انتخابی در مناطق بحرانی باعث حفظ توان کلی می شود. محاسبات ROI نشان می دهد که صرفه جویی در پیشگیری از تأثیر زمان چرخه بیشتر است. کارخانه های پیشرو روزانه سازگاری حجم را ثابت می کنند.

نمونهگیری آماری اطمینان را برای فرآیندهای پایدار فراهم میکند، اما تغییرات خاص بسیاری را از دست میدهد. رویدادهای خارج از کنترل مانند تغییر تعداد زیادی چسب یا جابجایی نمایه روی کل اجراها تأثیر می گذارد. استانداردهای با قابلیت اطمینان بالا به طور فزاینده ای به پوشش بالاتری نیاز دارند.

از خطرات نمونه برداری فرار می کند که در مسائل میدانی پرهزینه انباشته می شوند. راستیآزمایی کامل یا مبتنی بر ریسک، حفاظت برتر را ارائه میدهد.

اشعه ایکس فاقد سرعت و وضوح برای تشخیص کارآمد عیوب سطح در کل تخته است. قطبیت، قطعات از دست رفته و مسائل زیبایی را به طور کامل از دست می دهد. هزینه هر تخته با پوشش کامل اشعه ایکس به طور ناگهانی افزایش می یابد.

فن آوری ها به طور اساسی به کلاس های نقص مختلف می پردازند. کیفیت مطلوب به هر دو نقش مکمل نیاز دارد.

AOI در تأیید ظاهر و قرارگیری سطح با سرعت و پوشش بی نظیر برتری دارد. با این حال، قابلیت اطمینان PCBA مدرن به طور فزاینده ای به یکپارچگی اتصال لحیم پنهان در زیر بسته ها بستگی دارد.

اشعه ایکس دید ساختاری بسیار مهمی را فراهم می کند که اپتیک نمی تواند. نحوه عملکرد بازرسی اشعه ایکس در PCBA تشکیل مفصل واقعی را از طریق تصویربرداری چگالی نشان می دهد. نقصهای پنهان مانند حفرهها و HiP علیرغم نتایج عالی AOI باعث شکستهای تاخیری در میدان میشوند.

کارخانههای پیشرو با ترکیب استراتژیک هر دو فناوری به کیفیت سطح ppm دست مییابند. قابلیت اطمینان واقعی مستلزم بازرسی فراتر از آن چیزی است که چشم - یا دوربین - می تواند ببیند.

AOI سه بعدی پیشرفته اندازه گیری ارتفاع را بهبود می بخشد اما هنوز نمی تواند به مواد مات نفوذ کند یا زیر اجزا را مشاهده کند. زمینه: AOI برای بازسازی سه بعدی بر بازتاب نور و مثلث سازی متکی است. اصل: نور نمی تواند از بسته های فلزی یا لحیم عبور کند. کاربرد: همانطور که توسط مطالعات اعتبار سنجی مقطعی تایید شده است، حتی سیستمهای سطح بالا نیز فضاهای خالی یا HiP را به طور کامل از دست میدهند.

تختههای SMT با سوراخ ساده یا با مفصل قابل مشاهده بدون BGA/QFN. پس زمینه: طرح های قدیمی با اجزای سرب دار امکان پوشش کامل بصری/AOI را فراهم می کند. اصل: ریسک متناسب با تعداد مفاصل پنهان است. کاربرد: ابزارهای مصرفی بدون قطعات انتهایی پایین اغلب با AOI به تنهایی کافی هستند، در حالی که هر برد با قابلیت اطمینان بالا نمی تواند.

بدون تاثیر قابل اندازه گیری در دوزهای بازرسی. زمینه: اشعه ایکس صنعتی از منابع کم انرژی بسیار کمتر از آستانه آسیب استفاده می کند. اصل: دوز قابل مقایسه با تشعشع پس زمینه در طول سال. کاربرد: بازرسی های مکرر در طول توسعه فرآیند هیچ تخریبی در آزمایش عمر تسریع نشان نمی دهد.

خط خطی برای خطوط بحرانی با حجم بالا. آفلاین برای نمونه برداری/انعطاف پذیری. زمینه: Inline در جریان SMT ادغام می شود. اصل: سرعت در مقابل وضوح. کاربرد: خودرو اغلب به صورت 100% روی تابلوهای کلیدی خطی می باشد. نمونه گیری آفلاین الکترونیک عمومی

6-18 ماه از طریق کاهش شکست های میدانی و کار مجدد. زمینه: از بازدهی پرهزینه جلوگیری می کند. اصل: گرفتن عیب زودهنگام چندتایی را در پایین دست ذخیره می کند. کاربرد: بخش های با قابلیت اطمینان بالا سرمایه گذاری را به سرعت از طریق ادعاهای گارانتی اجتناب شده بازیابی می کنند.