نمایش ها:0 نویسنده:ویرایشگر سایت زمان انتشار: 2025-12-12 اصل و نسب:سایت

بازرسی خودکار اشعه ایکس به حیاتی ترین گیت کیفیت در تولید PCBA مدرن تبدیل شده است، به خصوص زمانی که اتصالات لحیم کاری پنهان مانند BGA، LGA و QFN بر روی برد تسلط دارند. در حالی که روشهای نوری سنتی هنوز نقش دارند، آنها به سادگی نمیتوانند آنچه را که در زیر بدنه قطعه نهفته است ببینند، و این باعث میشود که بازرسی خودکار اشعه ایکس تنها راه قابل اعتماد برای دستیابی به تولید بدون گریز واقعی در سال 2025 باشد.

سیستم های AOI سنتی و بازرسی بصری دستی کاملاً به نور مرئی بستگی دارد. هنگامی که یک جزء در قسمت پایین یک تراشه قرار می گیرد یا زیر یک محافظ فلزی پنهان می شود، نور نمی تواند به اتصالات لحیم کاری برسد. حتی بهترین دوربین های 5 مگاپیکسلی و میکروسکوپ های 50× فقط سطح بالایی بسته را می بینند.

آنها به طور کامل حفرهها، پلها و مسائل خیس نشدن درون توپهای BGA را از دست میدهند. برای تخته های مدرن با چگالی بالا، این بدان معنی است که درصد زیادی از مهم ترین اتصالات لحیم کاری به طور موثر برای روش های نوری نامرئی هستند.

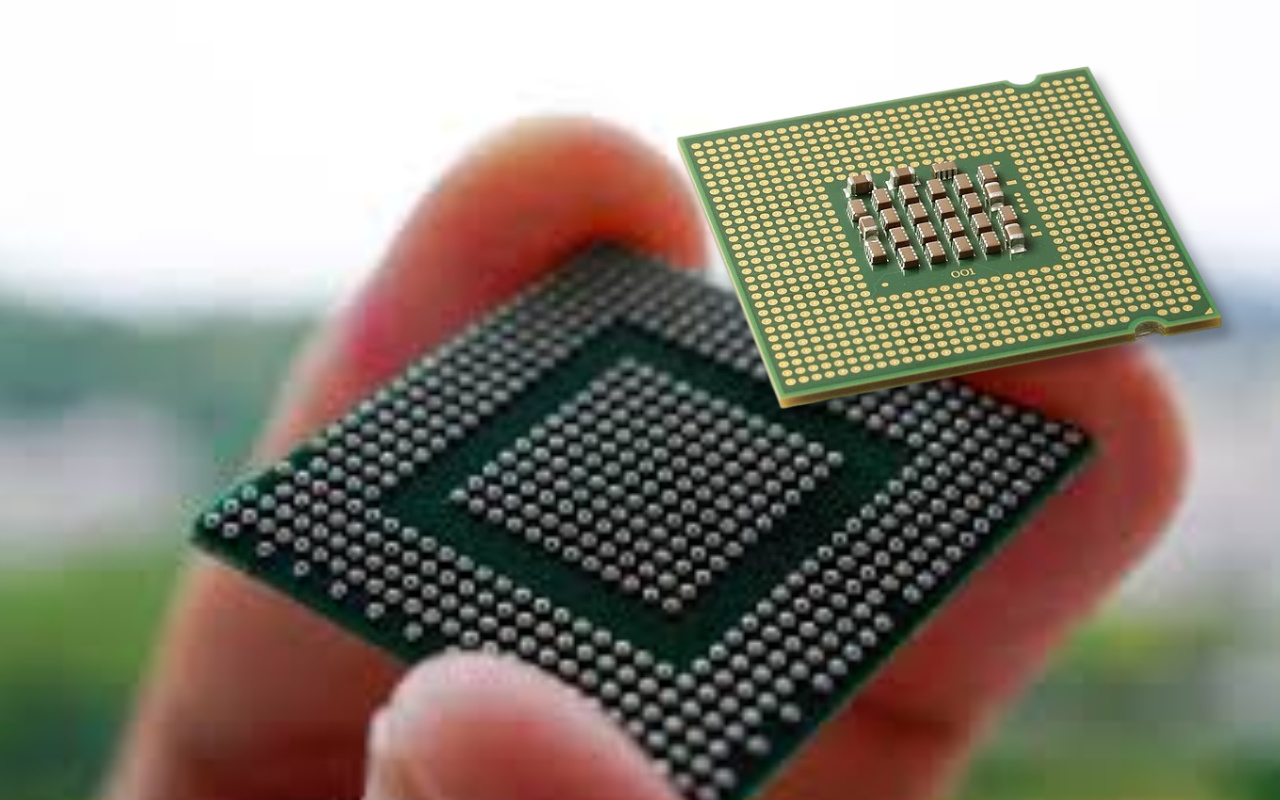

تا سال 2025، بیش از 75 درصد از PCBهای با ارزش متوسط و بالا دارای حداقل یک بسته انتهایی پایین هستند. یک مادربرد تک گوشی هوشمند می تواند دارای 4 تا 6 تراشه BGA با بیش از 1000 توپ باشد. بردهای سرور و خودرو به طور معمول بیش از 8000 اتصال لحیم پنهان در هر پانل است.

سوکت های LGA، ماژول های برق QFN و هش بردهای استخراج بیت کوین هزاران اتصال نامرئی دیگر را اضافه می کنند. این اتصالات لحیم پنهان علت اصلی شکست میدان هستند، اما هیچ یک از آنها را نمی توان با AOI معمولی یا چشم انسان مشاهده کرد.

مشتریان در زیرساختهای خودرو، پزشکی، هوافضا و 5G اکنون نرخ فرار نقص را کمتر از 50 ppm و اغلب زیر 10 ppm میخواهند. یک خلأ پنهان یا نقص سر در بالش که به میدان میرود میتواند باعث فراخوان کامل خودرو با هزینه میلیونها دلار شود.

دادههای صنعت از سالهای 2024 تا 2025 نشان میدهد که خرابیهای لحیم پنهان 45 تا 65 درصد از کل بازگشتهای گارانتی در الکترونیک با قابلیت اطمینان بالا را تشکیل میدهند. کاهش نرخ فرار دیگر اختیاری نیست - این یک الزام قراردادی است.

چندین کارخانه EMS گزارش می دهند که اضافه کردن بازرسی اشعه ایکس، هزینه های کلی دوباره کاری و ضایعات را 18 تا 38 درصد کاهش می دهد. زمان اشکال زدایی برای معرفی محصول جدید 40 تا 70 درصد کاهش می یابد زیرا مهندسان می توانند به جای حدس زدن، فوراً داخل اتصالات BGA را ببینند.

One Tier-1 automotive EMS محاسبه کرد که یک ماژول فراخوان شده 180 000 دلار آمریکا برای ادعاهای گارانتی هزینه دارد. سیستم اشعه ایکس میان رده آنها تنها در 11 ماه هزینه خود را پرداخت کرد. به طور خلاصه، پول واقعی هر روز از دست می رود که یک کارخانه بدون بازرسی اشعه ایکس به تخته می رود.

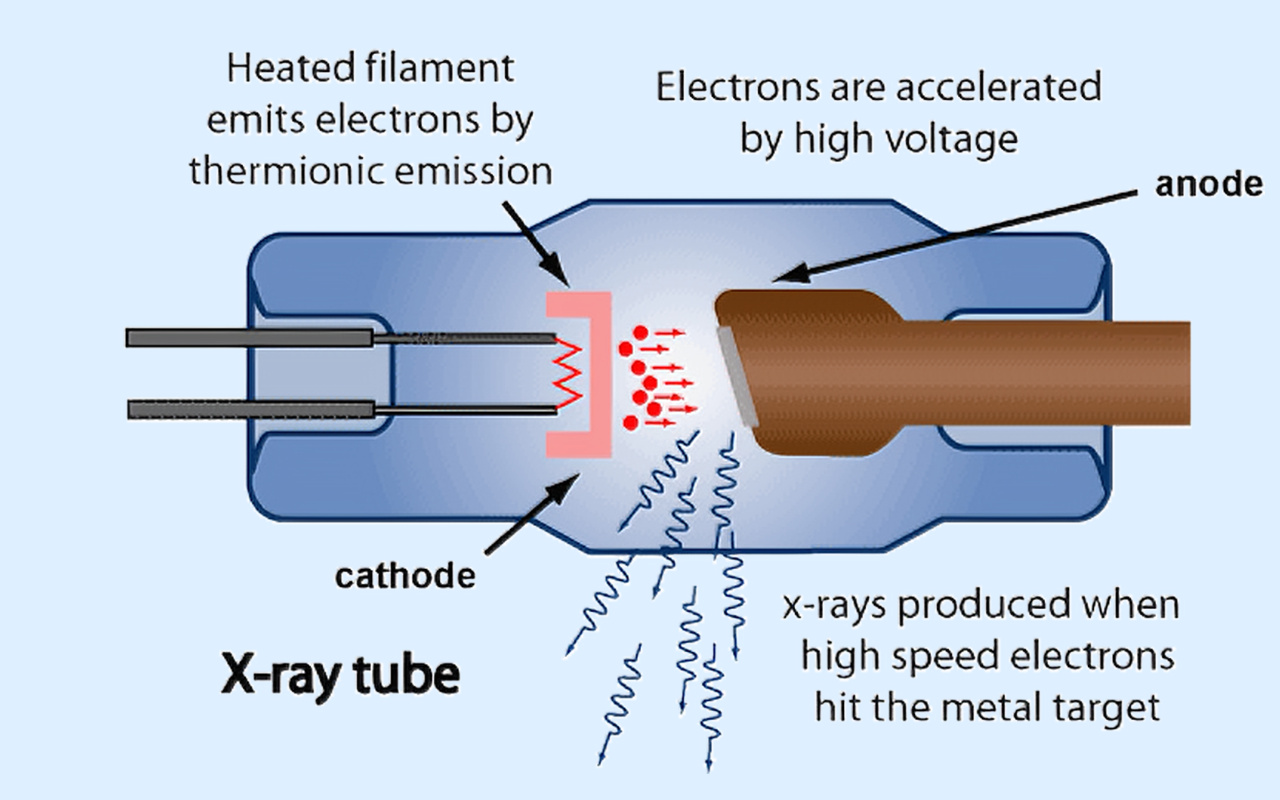

پرتوهای ایکس فوتون های پر انرژی هستند که به راحتی از مواد کم چگالی مانند FR-4، ماسک لحیم کاری و بسته های پلاستیکی عبور می کنند، اما به شدت توسط فلزات با چگالی بالا مانند مس، سرب قلع و طلا جذب می شوند. هر چه فلز در مسیر بیشتر باشد، فوتون های اشعه ایکس کمتری به آشکارساز می رسند و تصویری در مقیاس خاکستری روشن تا تاریک ایجاد می کنند.

لحیم کاری بسیار روشن به نظر می رسد، حفره ها سیاه رنگ و مس خاکستری به نظر می رسد. این تفاوت چگالی دقیقاً به همین دلیل است که بازرسی اشعه ایکس اتصالات لحیم پنهانی را نشان می دهد که سیستم های نوری هرگز نمی توانند ببینند.

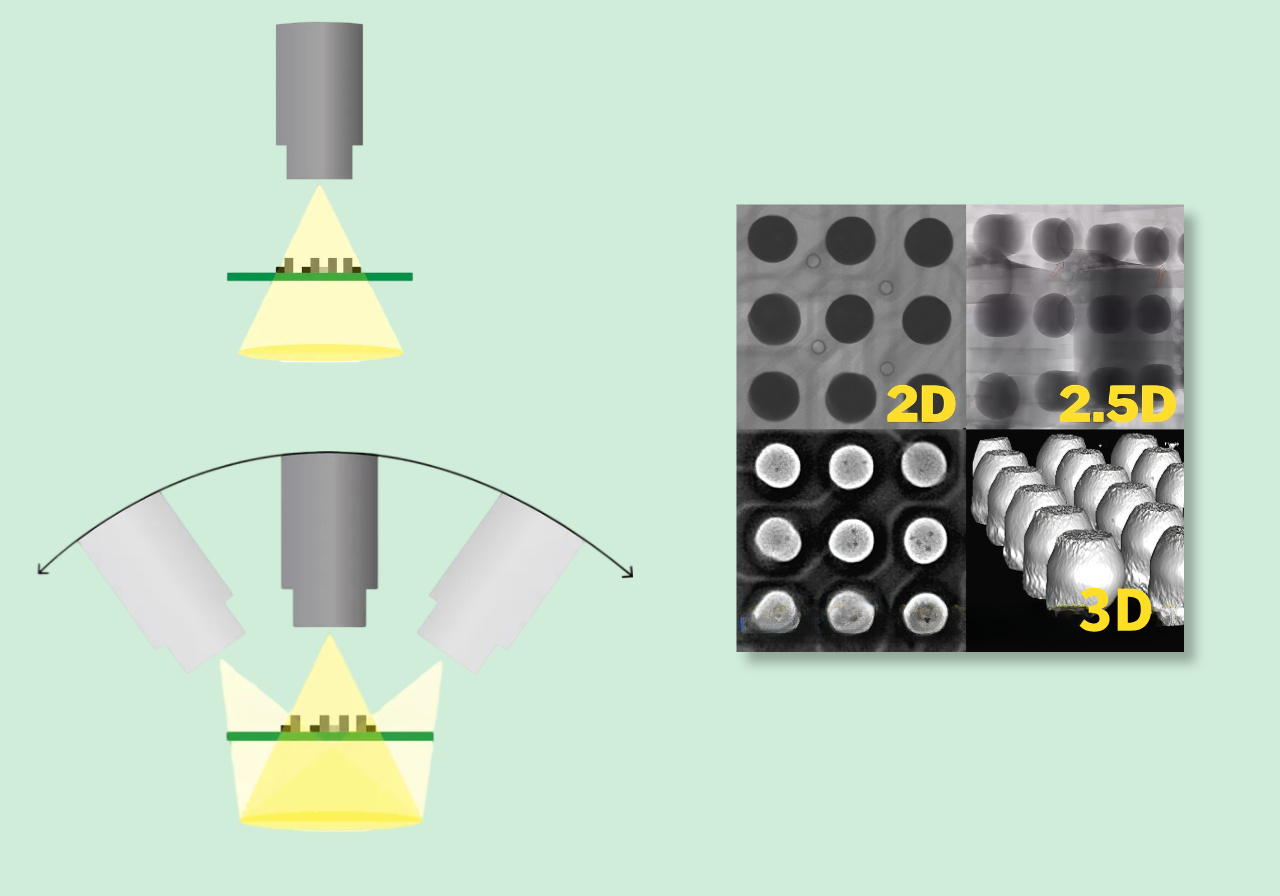

یک سیستم دوبعدی یک تصویر مستقیم به پایین یا کمی زاویهدار میگیرد - سریع و ارزان، اما توپهای روی هم قرار گرفته، سایهها را ایجاد میکنند. یک سیستم 2.5 بعدی چندین زوایای اریب را تا 70 درجه اضافه می کند تا همپوشانی را کاهش دهد و عمق شبه را ایجاد کند.

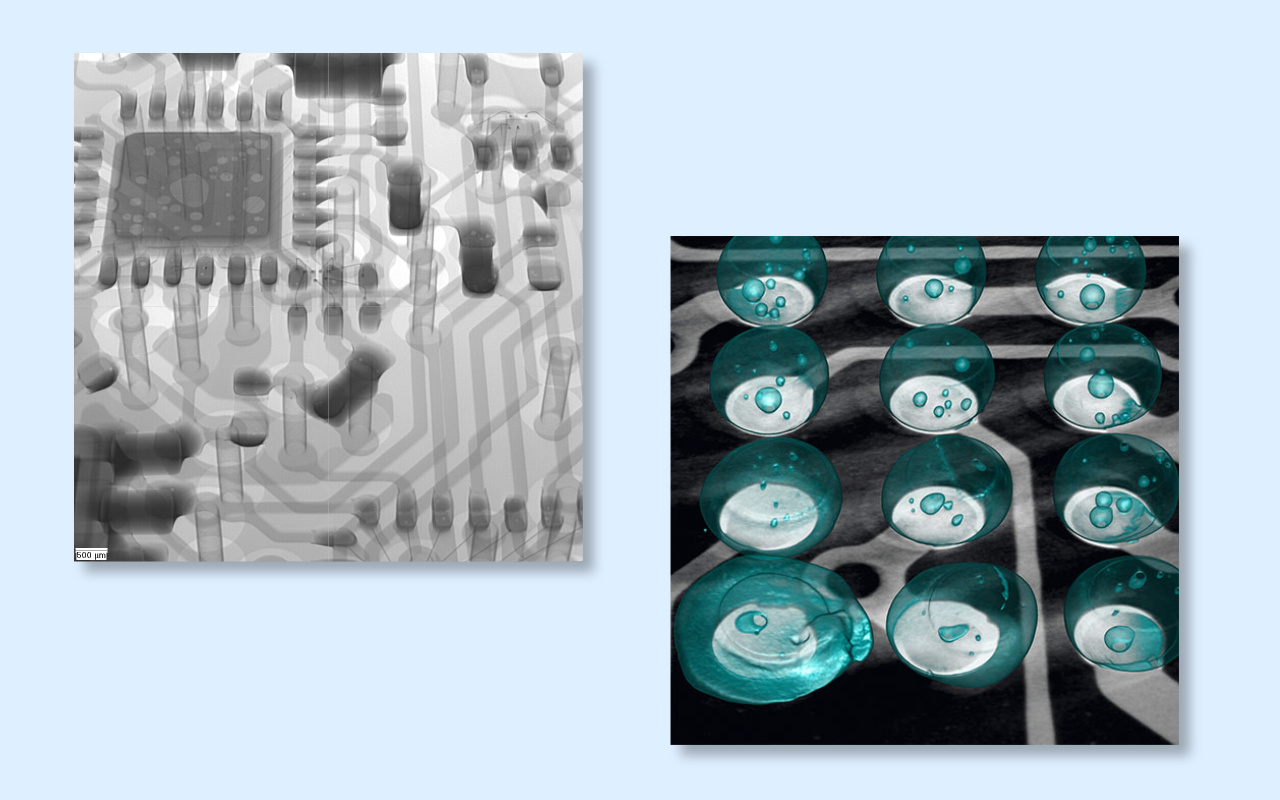

CT 3 بعدی واقعی برد (یا لوله/ آشکارساز) را 360 درجه می چرخاند و هزاران برش را در یک مدل حجمی کامل بازسازی می کند. با CT سه بعدی، مهندسان می توانند BGA را در هر ارتفاعی برش دهند و حجم خالی دقیق را اندازه گیری کنند - بدون حدس زدن، بدون سایه.

لوله های مهر و موم شده برای تمام عمر در کارخانه مهر و موم شده اند، نیاز به تعمیر و نگهداری ندارند و 8000-15000 ساعت دوام می آورند، اما کوچکترین اندازه نقطه معمولاً 3-5 میکرومتر است. لوله های باز (میکرو فوکوس) می توانند به وضوح 0.5-1 میکرومتر برسند و بیش از 100000 ساعت دوام می آورند، با این حال فیلامنت باید هر 12 تا 24 ماه با هزینه 8000-15000 دلار آمریکا تعویض شود.

اکثر سیستمهای سیتی سه بعدی با وضوح بالا از لولههای باز استفاده میکنند، در حالی که ماشینهای دو بعدی سطح ورودی از لولههای مهر و موم شده استفاده میکنند.

آشکارسازهای صفحه تخت امروزی (FPD) گام پیکسلی 50 تا 100 میکرومتر و عمق 16 بیتی را برای کنتراست عالی ارائه می دهند. تقویتکنندههای تصویر، که هنوز در ماشینهای قدیمیتر یافت میشوند، جزئیات را از دست میدهند و از اعوجاج هندسی رنج میبرند.

سه عامل اصلی موثر بر کیفیت تصویر نهایی عبارتند از: (1) اندازه نقطه لوله اشعه ایکس، (2) بزرگنمایی هندسی (فاصله بین منبع و برد)، و (3) نرخ فریم آشکارساز و عمق بیت. مقادیر بهتر در هر سه، تصاویر واضحتر و تمیزتری از حفرههای کوچک و ترکهای ریز ایجاد میکنند.

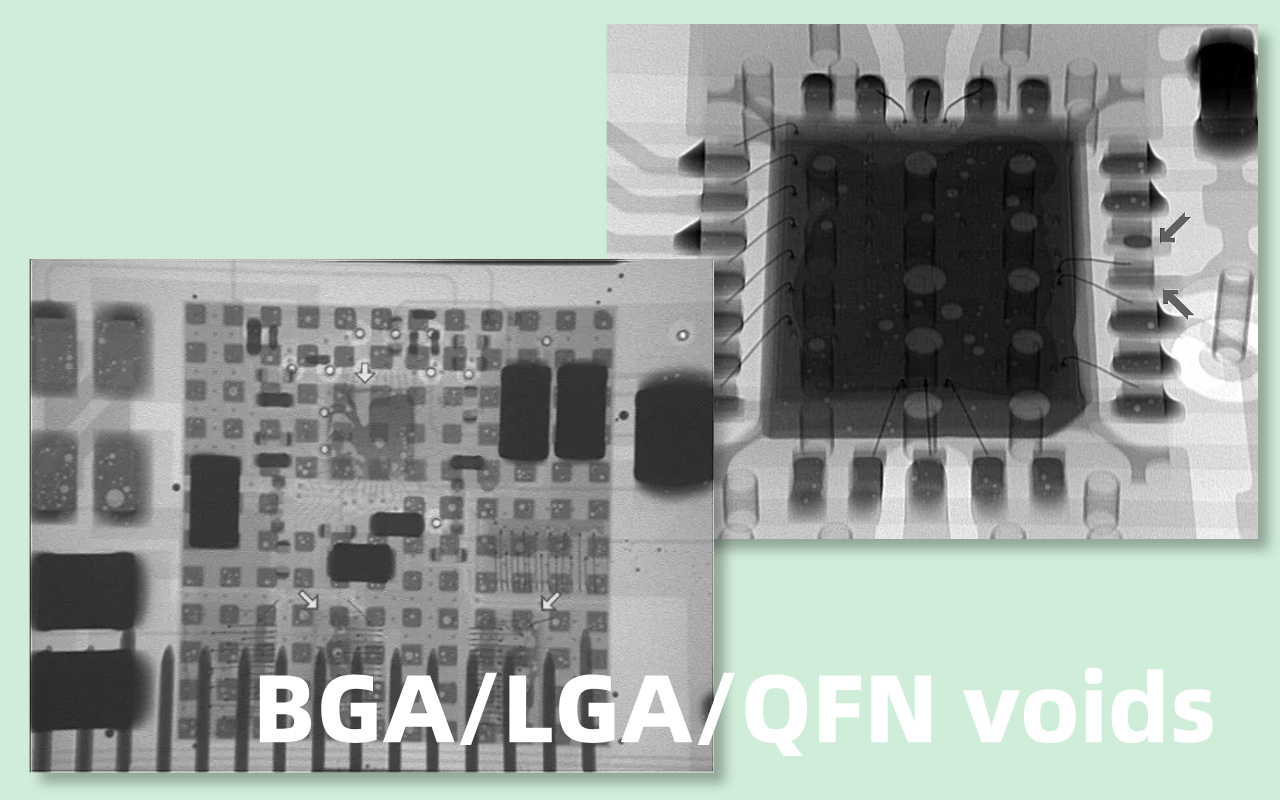

حفره ها به صورت دایره های تیره در داخل توپ های لحیم روشن ظاهر می شوند. IPC-A-610 کلاس 2 به یک توپ اجازه می دهد تا 30٪ تخلیه و میانگین بسته ≤25٪ باشد. IPC کلاس 3 و اکثر قراردادهای خودرو این میزان را به ≤25% در هر توپ و ≤15-20% به طور متوسط کاهش می دهند.

بسیاری از مشتریان Tier-1 در حال حاضر ≤10% میانگین تخلیه در دستگاه های BGA سیگنال و توان بحرانی را درخواست می کنند زیرا حفره های بزرگ عملکرد حرارتی و الکتریکی را کاهش می دهند و باعث خرابی های اولیه می شوند.

نقص سر در بالش (HiP) شبیه یک هلال یا حلقه تیره به نظر می رسد که در آن توپ BGA هرگز به طور کامل پد را خیس نکرده است - که پس از جریان های مجدد متعدد رایج است.

خیس نشدن به صورت یک فاصله تاریک کامل بین توپ و پد نشان می دهد. فرو ریختن بیش از حد به صورت توپ های مسطح یا قارچی شکل ظاهر می شود که می توانند به پین های همسایه کوتاه شوند. هر سه نقص کاملاً برای AOI نامرئی هستند اما در زیر اشعه ایکس فوراً آشکار می شوند.

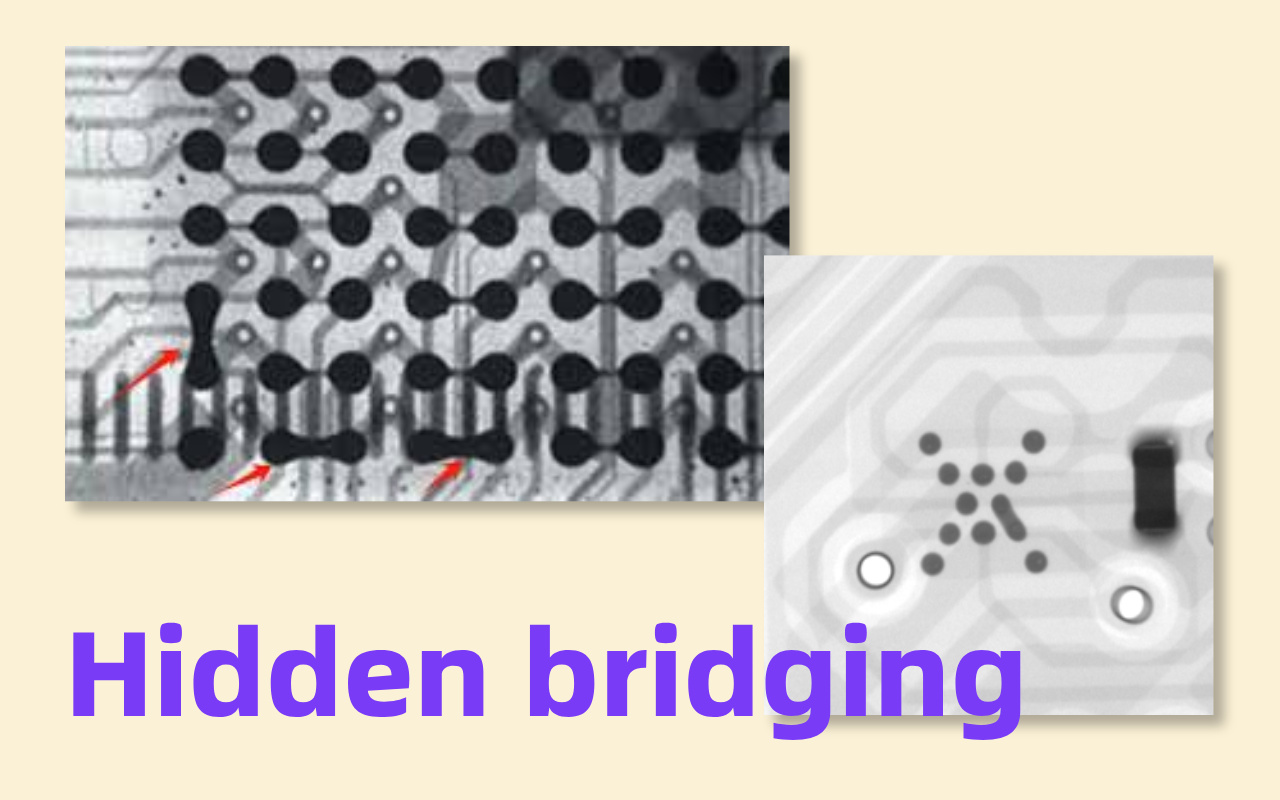

پل های لحیم کاری بین پین های BGA یا QFN مجاور به صورت اتصالات سفید روشن در تصویر اشعه ایکس ظاهر می شوند.

از آنجایی که پل زیر بسته پنهان می شود، AOI و بازرسی بصری 100٪ آن را از دست می دهند. تنها یک پل مخفی می تواند باعث ایجاد شورت برقی و خرابی برد شود.

حجم ناکافی لحیم کاری گویهای کوچکتر و تیرهتر را با ارتفاع ضعیفتر نشان میدهد. بیش از حد لحیم کاری شکل های برآمده یا قارچی ایجاد می کند و شورت را به خطر می اندازد.

تخلیه خمیر در داخل مفصل - متفاوت از حفره های جریان مجدد - به صورت نواحی تیره نامنظم ظاهر می شود و استحکام مکانیکی را ضعیف می کند. همه به راحتی با نرم افزار اشعه ایکس مدرن اندازه گیری می شوند.

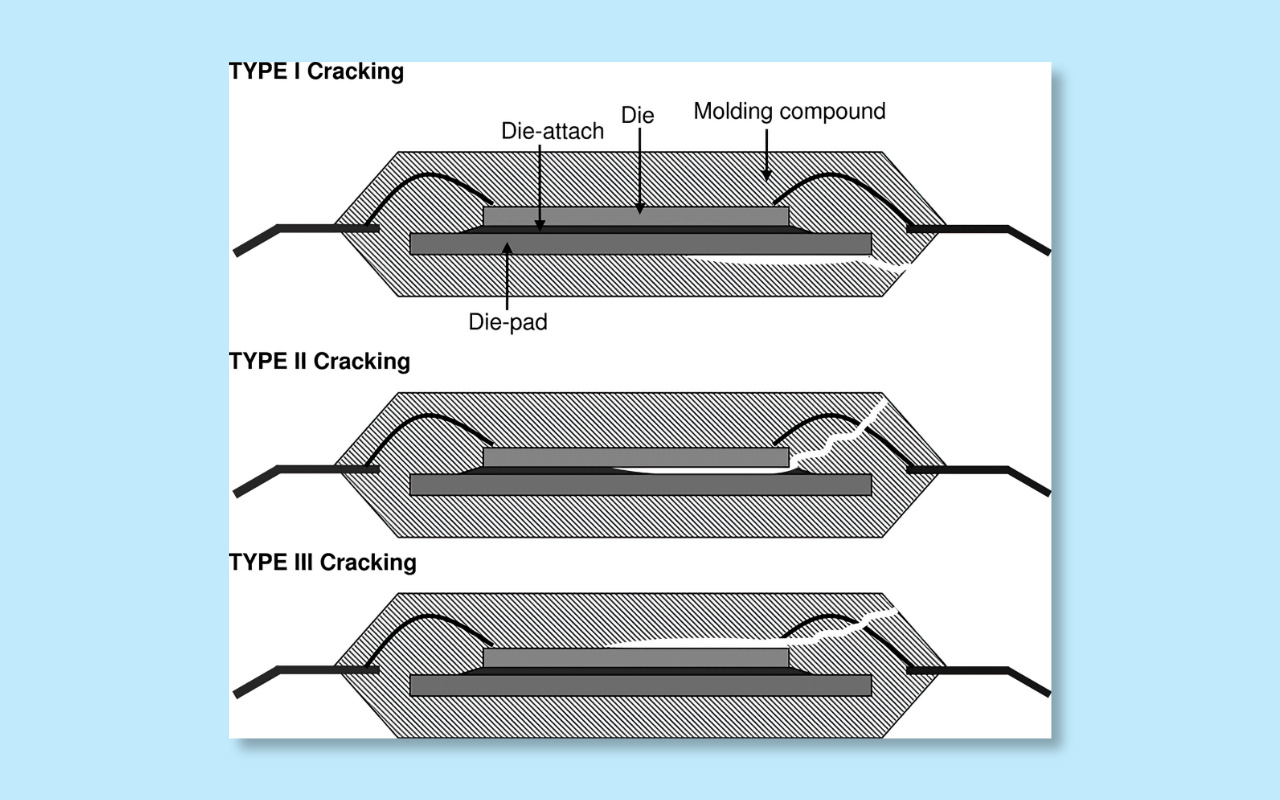

رطوبت محبوس شده در PCB در حین جریان مجدد منفجر می شود (اثر 'پاپ کورن') و جداسازی یا لایه لایه شدن لایه قابل مشاهده را ایجاد می کند. ترکهای بشکهای با سوراخهای آبکاری شده و شکافهای گوشهای در گذرگاهها نیز از سطح نامرئی هستند.

اشعه ایکس یا سی تی با وضوح بالا این عیوب را قبل از آزمایش عملکردی تشخیص می دهد و از خرابی های متناوب در میدان جلوگیری می کند.

در تخته های 16 تا 32 لایه، حفره های آبکاری میکرو از طریق، ویزهای ترک خورده و انحلال مس لایه داخلی رایج هستند اما کاملاً پنهان هستند.

فقط سی تی سه بعدی با بزرگنمایی بالا می تواند از طریق تخته برش داده و ضخامت و از طریق یکپارچگی آبکاری را آشکار کند. با نازک شدن تخته ها و افزایش تعداد لایه ها، این عیوب یک نگرانی رو به رشد است.

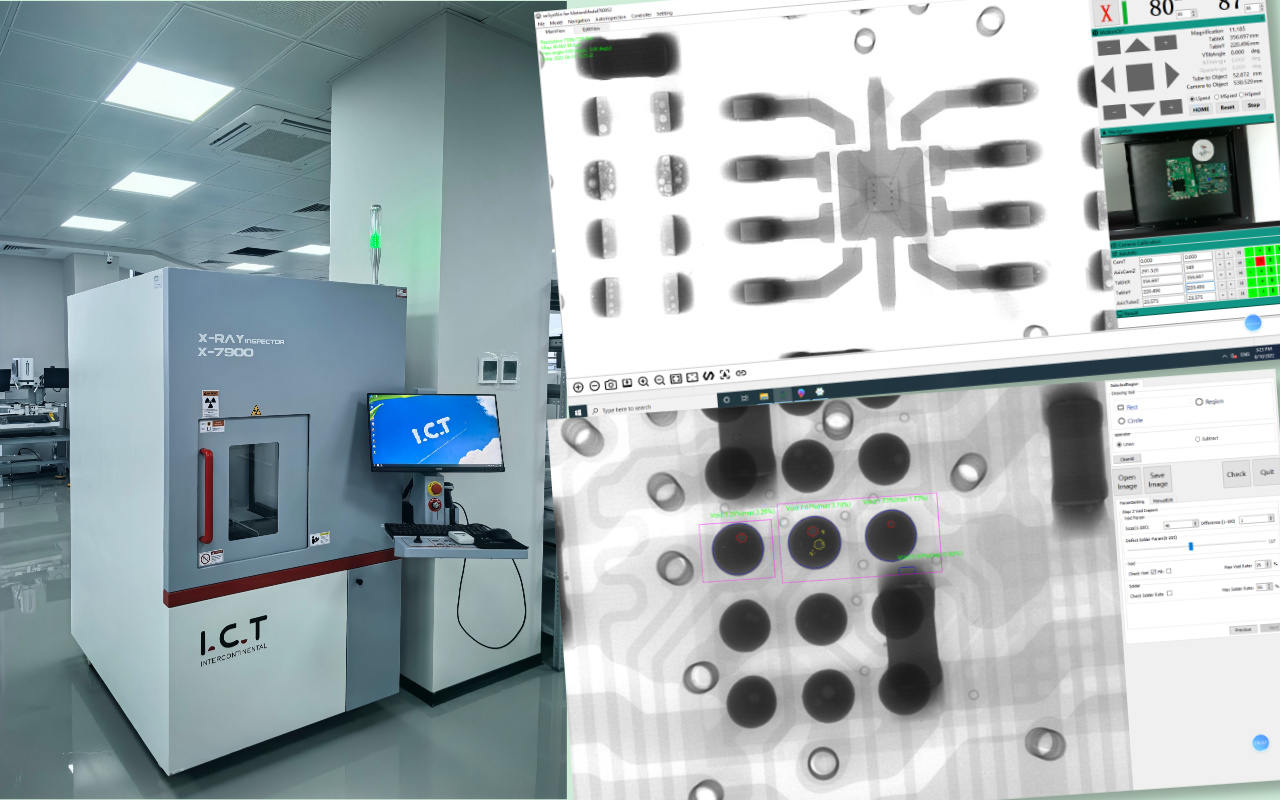

یک سیستم مدرن 2 بعدی یا 2.5 بعدی معمولاً یک تخته را در 5 تا 15 ثانیه تکمیل می کند، که آن را برای خطوطی که 500 تا 2000 تخته در هر شیفت کار می کنند عالی است. سیستمهای سیتی سهبعدی خطی با سرعت بالا (مانند Omron VT-X750 یا Nordson Quadra 7) به 25 تا 60 ثانیه در هر برد نیاز دارند، اما آنها بهطور کامل خودکار روی نوار نقاله کار میکنند.

CT 3 بعدی آفلاین درجه آزمایشگاهی می تواند 3 تا 15 دقیقه در هر برد طول بکشد زیرا هزاران پیش بینی را جمع آوری می کند. در کارخانه های واقعی، 2D/2.5D برای لوازم الکترونیکی مصرفی انتخاب می شود، در حالی که CT سه بعدی بر تولید خودرو، پزشکی و سرور غالب است.

تصاویر دوبعدی از سایههای همپوشانی رنج میبرند - مهندسان اغلب حدس میزنند که یک نقطه تاریک یک فضای خالی است یا فقط یک توپ دیگر در بالای آن. 2.5D همپوشانی با نماهای مایل را کاهش می دهد، اما هنوز نمی تواند حجم خالی واقعی را اندازه گیری کند.

True 3D CT کل توپ لحیم کاری را به صورت سه بعدی بازسازی می کند و به نرم افزار اجازه می دهد تا درصد خالی دقیق، ارتفاع توپ و حتی ضخامت لحیم کاری روی هر پد را با دقت زیر میکرون محاسبه کند. برای محصولات کلاس 3 و خودرو، فقط CT 3 بعدی الزامات 'بدون حدس زدن' را برآورده می کند.

یک کابینت معمولی 2D/2.5D ابعادی در حدود 1.2 متر × 1.5 متر دارد و وزن آن کمتر از 2 تن است که به راحتی در هر نقطه از خط قرار می گیرد.

سیستم های سی تی سه بعدی پیشرفته بسیار بزرگتر هستند (2.5 متر × 3 متر یا بیشتر) و می توانند 6 تا 10 تن وزن داشته باشند زیرا پایه گرانیتی سنگین، دستکاری چرخان و محافظ سربی اضافی دارند. بسیاری از کارخانه ها باید یک اتاق محافظ اختصاصی برای CT 3 بعدی بسازند و به فضای کف و هزینه ساخت اضافه کنند.

زمانی که نیاز به قابلیت اطمینان متوسط، توان عملیاتی بالا، و عمدتاً BGA سطح استاندارد (0.8 میلی متر و بالاتر) دارید، از 2D/2.5D استفاده کنید.

هنگامی که محصول ADAS خودرو، هواپیماهای هوافضا، ایستگاه های پایه 5G، ایمپلنت های پزشکی یا هر تخته ای است که یک نقص پنهان می تواند بیش از خود دستگاه هزینه داشته باشد، سی تی سه بعدی را انتخاب کنید.

کمتر از 50 تخته در روز → آفلاین 2D/2.5D کافی است. 50-500 تخته در روز → آفلاین 2.5 بعدی یا CT 3 بعدی سطح ورودی. بیش از 500 تخته در روز ← سی تی 3 بعدی خطی با نوار نقاله و دست دادن SMEMA برای حفظ جریان SMT بدون تنگنا الزامی است.

دستگاه های سطح ورودی پانل های 300 میلی متر × 250 میلی متر را کنترل می کنند. میان برد به 510 میلی متر × 510 میلی متر. سیستم های خطی سطح بالا، پنل های سرور 610 × 610 میلی متر یا بزرگتر را می پذیرند.

ماژول های قدرت ضخیم (4-6 میلی متر) و تخته های 20-32 لایه به لوله های اشعه ایکس قوی تر (160-225 کیلوولت) نیاز دارند تا به مس نفوذ کنند و بدون از دست دادن کنتراست پیش آغشته شوند.

گام استاندارد 1.0 میلی متر/0.8 میلی متر BGA → اندازه نقطه 3-5 میکرومتر کافی است. 0.4 تا 0.5 میلیمتر گام فوقالعاده ریز BGA و غیرفعالهای 01005 → به نقطه میکرو فوکوس کمتر از 1 میکرومتر نیاز دارند. بستههای Micro-BGA و سطح ویفر در تلفنهای همراه → 0.5 میکرومتر یا بهتر اکنون رایج است.

ماشین های آفلاین به صورت دستی بارگیری می شوند و برای NPI، تجزیه و تحلیل خرابی و حجم کم تا متوسط مناسب هستند.

ماشینهای درون خطی پس از جریان مجدد مستقیماً در خط SMT قرار میگیرند، بهطور خودکار تختهها را از طریق نوار نقاله دریافت میکنند، بازرسی میکنند و بدون لمس انسان، گذر/خراب را مرتب میکنند. زمانی که خروجی روزانه بیش از 400 تا 500 برد باشد، خط درونی ضروری است.

کابینت های معتبر نشتی را زیر 0.5 µSv/h در 5 سانتی متر از هر سطحی حفظ می کنند - در بسیاری از شهرها کمتر از پس زمینه طبیعی.

به دنبال ثبت FDA/CDRH (ایالات متحده)، نشان CE (اروپا)، و گواهی GBZ 117 چین باشید. قفل درب ها، توقف های اضطراری و دزیمترهای شخصی از ویژگی های ایمنی استاندارد هستند.

ویژگیهای ضروری در سال 2025: محاسبه خودکار درصد خالی، شمارش توپ BGA و تشخیص توپ مفقود، برش سه بعدی، پوشش CAD/Gerber، طبقهبندی نقص هوش مصنوعی، و صادرات مستقیم به سیستمهای MES/SPC.

نرم افزار خوب می تواند زمان بررسی اپراتور را تا 80 درصد کاهش دهد و خطای انسانی در قضاوت را از بین ببرد.

مهندسان فایلهای Gerber، ODB++ یا CAD را وارد میکنند، ناحیههای مورد علاقه (ROI) را در اطراف هر BGA/QFN تعریف میکنند، یک تابلوی خوب شناختهشده را به عنوان نمونه طلایی میگیرند، سپس پنجرههای تلورانس را برای قطر توپ، درصد خالی و همترازی تنظیم میکنند. نرم افزار مدرن به جای چند روز، برنامه نویسی را در 30 تا 90 دقیقه به پایان می رساند.

هر تغییر با یک کوپن کالیبراسیون شروع می شود که بزرگنمایی هندسی، کنتراست و خطی بودن آشکارساز را بررسی می کند.

یک اسکن سریع 30 ثانیه ای تأیید می کند که سیستم مطابق با مشخصات است. بسیاری از کارخانه ها نیز روزانه یک تخته طلایی را برای تأیید تکرارپذیری قبل از شروع تولید اجرا می کنند.

خطوط با حجم کم با ترکیب بالا از نماهای مایل دستی و قضاوت اپراتور استفاده می کنند.

خطوط با حجم بالا دستور العمل های کاملاً خودکار را با زوایای ثابت، فوکوس خودکار، و تصمیمات عبور/خرابی که توسط نرم افزار در زمان واقعی گرفته می شود، اجرا می کنند.

سیستم های سی تی سه بعدی درون خطی می توانند دستور العمل ها را در کمتر از 5 ثانیه بین محصولات مختلف تغییر دهند.

هنگامی که یک نقص علامت گذاری می شود، نرم افزار مختصات X/Y دقیق و برش سه بعدی را نشان می دهد. اپراتور یا ایستگاه تعمیر تصویر واضحی را با دایرهبندی مشکل دریافت میکند.

نقص های واقعی به کار مجدد می روند. تماس های نادرست برای بهبود مدل هوش مصنوعی بازخورد داده می شوند.

دستگاه های اشعه ایکس مدرن درصد خالی، آمار ارتفاع توپ، تصاویر نقص و اعداد بازده را مستقیماً به پلت فرم های MES و SPC کارخانه صادر می کنند.

مدیران می توانند نمودارهای پارتو در زمان واقعی را از روندهای باطل مشاهده کنند و هر برد شکست خورده را با شماره سریال ردیابی کنند و کنترل فرآیند حلقه بسته واقعی را امکان پذیر می کند.

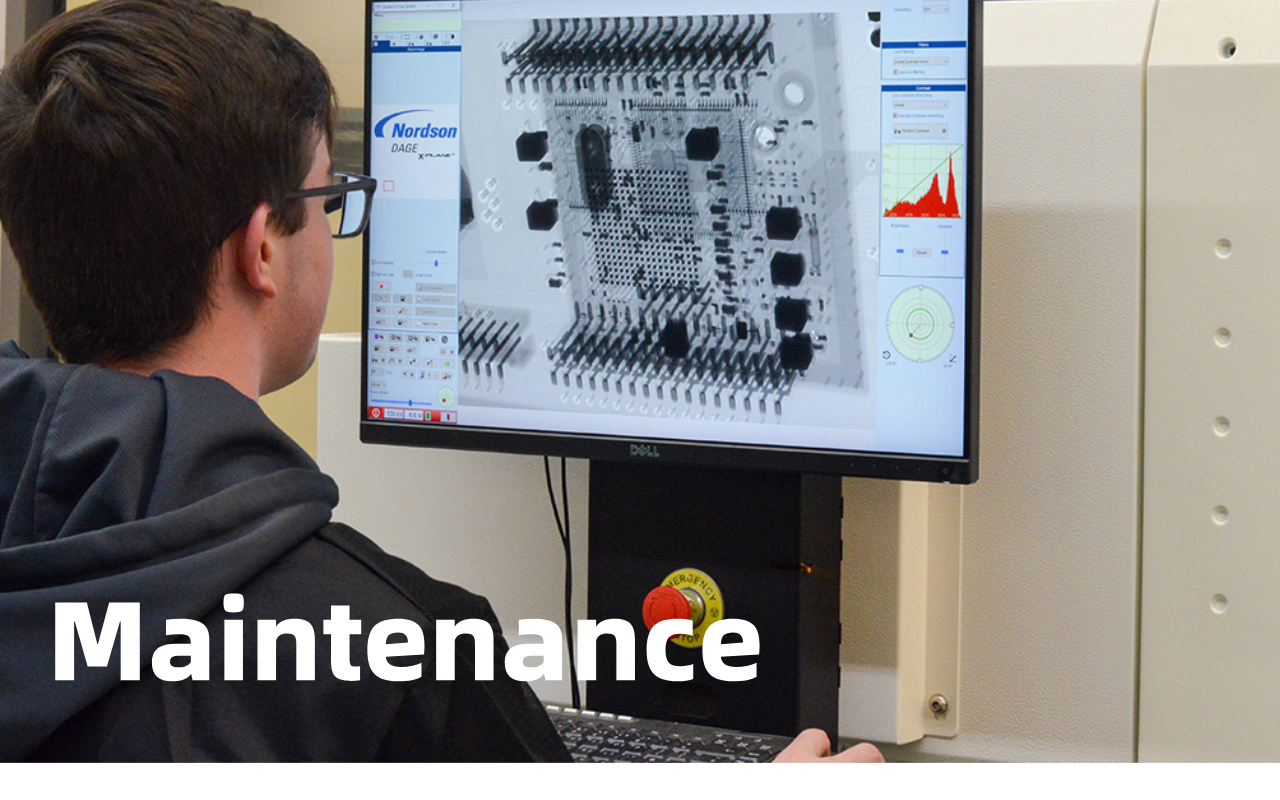

روزانه: پنجره آشکارساز را با پارچه بدون پرز و الکل ایزوپروپیل پاک کنید، قفل های درب و دکمه های توقف اضطراری را بررسی کنید، کوپن کالیبراسیون را اجرا کنید و دمای آب خنک کننده را بررسی کنید (ماشین های +160 کیلوولت).

هفتگی: داخل کابینت را جاروبرقی بکشید، ریل های دستکاری را تمیز کنید و کابل ها را از نظر سایش بررسی کنید.

ماهانه: جریان فیلامنت و اندازه نقطه را در سیستمهای لوله باز بررسی کنید، فیلترهای هوا را در واحد خنککننده تعویض کنید، و یک بررسی کامل نشت تشعشع را با یک شمارنده گایگر کالیبره شده انجام دهید. پیروی از این برنامه ساده، زمان کار را بالای 98 درصد نگه میدارد و از خرابی برنامهریزی نشده گران قیمت جلوگیری میکند.

کابینتهای مدرن از پانلهای فولادی معادل سرب 2 تا 5 میلیمتری بهعلاوه پنجرههای شیشهای سربی استفاده میکنند که نشت را به کمتر از 0.5 µSv/h در هر سطح خارجی کاهش میدهند. کلیدهای اینترلاک دوبل در صورت باز شدن هر دری فوراً ولتاژ بالا را قطع می کنند.

اپراتورها از دزیمترهای حلقه یا مچ دست استفاده می کنند. قرائت ماهانه معمولاً 5-20 µSv است (بسیار کمتر از حد قانونی 20 mSv/سال). کارگران باردار به سادگی دور از منطقه کنسول منصوب می شوند. داده های دنیای واقعی از صدها کارخانه نشان می دهد که پس از چندین دهه استفاده، هیچ تاثیر قابل اندازه گیری بر سلامتی وجود ندارد.

هر دستگاه معتبر دارای نشان CE تحت دستورالعمل ماشین آلات و دستورالعمل EMC، ثبت FDA/CDRH در ایالات متحده، و گواهینامه چین GB 18871 / GBZ 117 است. IEC 62356-1 به طور خاص ایمنی اشعه ای تجهیزات صنعتی اشعه ایکس را کنترل می کند.

بررسی و ثبت سالانه تشعشعات شخص ثالث در اکثر کشورها اجباری است. خرید یک سیستم تایید شده خطر قانونی را از بین می برد و هر حسابرس خودرو و پزشکی را در روز اول راضی می کند.

تا اواخر سال 2025، بهترین سیستمها به دقت طبقهبندی خودکار بیش از 98 درصد برای حفرهها، HiP، پل زدن و توپهای گمشده دست مییابند.

مدلهای یادگیری عمیق که روی میلیونها تصویر واقعی BGA آموزش داده شدهاند، زمان بازبینی اپراتور را از 30 تا 40 دقیقه در هر برد به کمتر از 3 دقیقه کاهش میدهند. برخی از کارخانهها گزارش میدهند که نرخ تماس کاذب از 25 درصد به کمتر از 2 درصد کاهش یافته است که امکان بازرسی 100 درصدی اشعه ایکس را حتی در خطوط با حجم بالا فراهم میکند.

لولههای جدید نوع انتقال و جت فلز مایع اکنون در ماشینهای تولیدی (که قبلاً فقط آزمایشگاهی بودند) به اندازه نقطه 200 تا 500 نانومتر میرسند. این لولهها به مهندسان اجازه میدهند تا میکرو-BGA 0.3 میلیمتری و غیرفعالهای 008004 را به وضوح ببینند.

نیکون، نوردسون و کامت امروز این لولهها را ارسال میکنند و قیمتها در 18 ماه گذشته 30 تا 40 درصد کاهش یافته است.

سیستمهای سیتی سهبعدی درون خطی اکنون دادههای درصد خالی و ارتفاع توپ را مستقیماً به چاپگر خمیر لحیم کاری و ماشینهای قرار دادن ارسال میکنند.

اگر میانگین خالی شدن بیش از 12 درصد باشد، چاپگر به طور خودکار دیافراگم شابلون را کاهش می دهد یا یک چاپ اضافی اضافه می کند. این اصلاح حلقه بسته بدون دخالت انسان، بازده را بالای 99.9 درصد نگه می دارد.

مجموعه دادههای کامل CT سه بعدی در دوقلو دیجیتال کارخانه بارگذاری میشوند. مهندسان چرخه حرارتی را شبیهسازی میکنند و آزمایشهای دراپ را روی برد مجازی قبل از ساخت یک واحد فیزیکی واحد شبیهسازی میکنند.

مکان و اندازه خالی با مدلهای قابلیت اطمینان طولانیمدت مرتبط است، و به تیمهای طراحی اجازه میدهد تا به جای پس از تولید، مشکلات را در مرحله CAD برطرف کنند. OEM های پیشرو در خودروها و سرورها در قراردادهای تامین کننده خود به داده های اشعه ایکس آماده دیجیتال-دوقلو نیاز دارند.

سیستمهای پرتو ایکس PCBA مدرن، کابینتهای کاملاً محصور شده با حفاظ 2 تا 5 میلیمتری معادل سرب هستند. نشت اندازه گیری شده در 5 سانتی متر از هر سطحی معمولاً 0.2-0.5 μSv/h است - کمتر از تابش پس زمینه طبیعی در بسیاری از شهرها (0.3-0.8 μSv/h). دوز سالانه اپراتور معمولاً 0.05-0.3 mSv است که بسیار کمتر از محدودیت های بین المللی 20 mSv / سال است. اپراتورهای باردار به سادگی از ایستادن مستقیم در کنار کابینت در طول اسکن اجتناب می کنند. کارخانههای واقعی که از این ماشینها برای بیش از 20 سال استفاده میکنند، هیچ حادثه بهداشتی مرتبط با تشعشعات را گزارش نمیکنند.

هیچ ابزار واحدی جایگزین همه چیز نمی شود. AOI در عیوب قابل مشاهده (سنگ قبر، اجزای از دست رفته، قطبیت) برتر است. اشعه ایکس تنها راه برای مشاهده اتصالات لحیم پنهان و نقص داخلی PCB است. فناوری اطلاعات و ارتباطات و کاوشگر پرنده اتصال الکتریکی را تأیید می کنند. بهترین روش صنعت در سال 2025 AOI → X-ray → ICT برای بردهای با قابلیت اطمینان بالا است. استفاده از هر سه با هم معمولاً بازده پاس اول را به بالای 99.5 درصد و بازده میدان زیر 50 ppm را افزایش می دهد.

دادههای واقعی EMS از سالهای 2023 تا 2025 نشان میدهد: – کارخانههای مصرفکننده/متوسط: 12 تا 18 ماه – کارخانههای خودرو/پزشکی/با قابلیت اطمینان بالا: 6 تا 12 ماه – کارخانههای سرور و مخابرات: اغلب 4 تا 9 ماه بازپرداخت ناشی از کاهش دوباره کاری، ضایعات کمتر، زمان کوتاهتر رفع اشکال NPI و جلوگیری از اشکال زدایی NPI است. One Tier-1 EMS محاسبه کرد که هر خرابی میدانی جلوگیری شده باعث صرفه جویی 8000 تا 150000 دلار آمریکا می شود، بنابراین حتی یک سیستم سی تی سه بعدی 250000 دلار آمریکا به سرعت هزینه خود را پرداخت می کند.

IPC-A-610-H (2020) و آخرین استانداردهای خودرو: – کلاس 2: ≤30% خالی در هر توپ تکی، ≤25% میانگین در سراسر بسته – کلاس 3 و بیشتر خودروها: ≤25% تک توپ، ≤15-20% میانگین – Many Tier-1 Envie, HuaweiTier-1, Bosch, Huawei ≤10% متوسط و بدون خلا> 20% در توپ های قدرت/سیگنال بحرانی. حفره های بزرگتر از 25 درصد به طور چشمگیری عمر چرخه حرارتی را کاهش می دهند و کاملاً رد می شوند.

بله. تمام سیستمهای اشعه ایکس مدرن، بردهای دو طرفه را بدون مشکل کنترل میکنند. لپتاپهای تمامشده، گوشیهای هوشمند، ECU خودروها و حتی موتورهای LED کامل به طور معمول بررسی میشوند. توابع شیب و چرخش به اپراتورها اجازه می دهد تصاویر سمت بالا و پایین را به وضوح جدا کنند. برخی از کارخانهها حتی از منبع تغذیه کاملاً جعبهدار اشعه ایکس برای بررسی اتصالات لحیم داخلی و سیمکشی استفاده میکنند.