نمایش ها:0 نویسنده:ویرایشگر سایت زمان انتشار: 2025-12-29 اصل و نسب:سایت

اکثر کارخانه های PCBA را انتخاب نمی کنند - آنها دستگاه اشعه ایکس اشتباه دستگاه مناسب را برای مشکل اشتباه انتخاب می کنند.

هیچ سیستم اشعه ایکس «بهترین» برای بازرسی PCBA وجود ندارد، فقط سیستمی که واقعاً با عیوبی که باید در معرض نمایش قرار دهید، حجم تولیدی که اجرا می کنید و قابلیت اطمینانی که محصولات شما باید به آن دست یابند، مطابقت داشته باشد.

درک نحوه عملکرد بازرسی اشعه ایکس در الکترونیک تفاوت بین سرمایه گذاری در یک ابزار بازرسی قدرتمند و پرداخت هزینه برای قابلیت هایی است که هرگز از آنها استفاده نخواهید کرد.

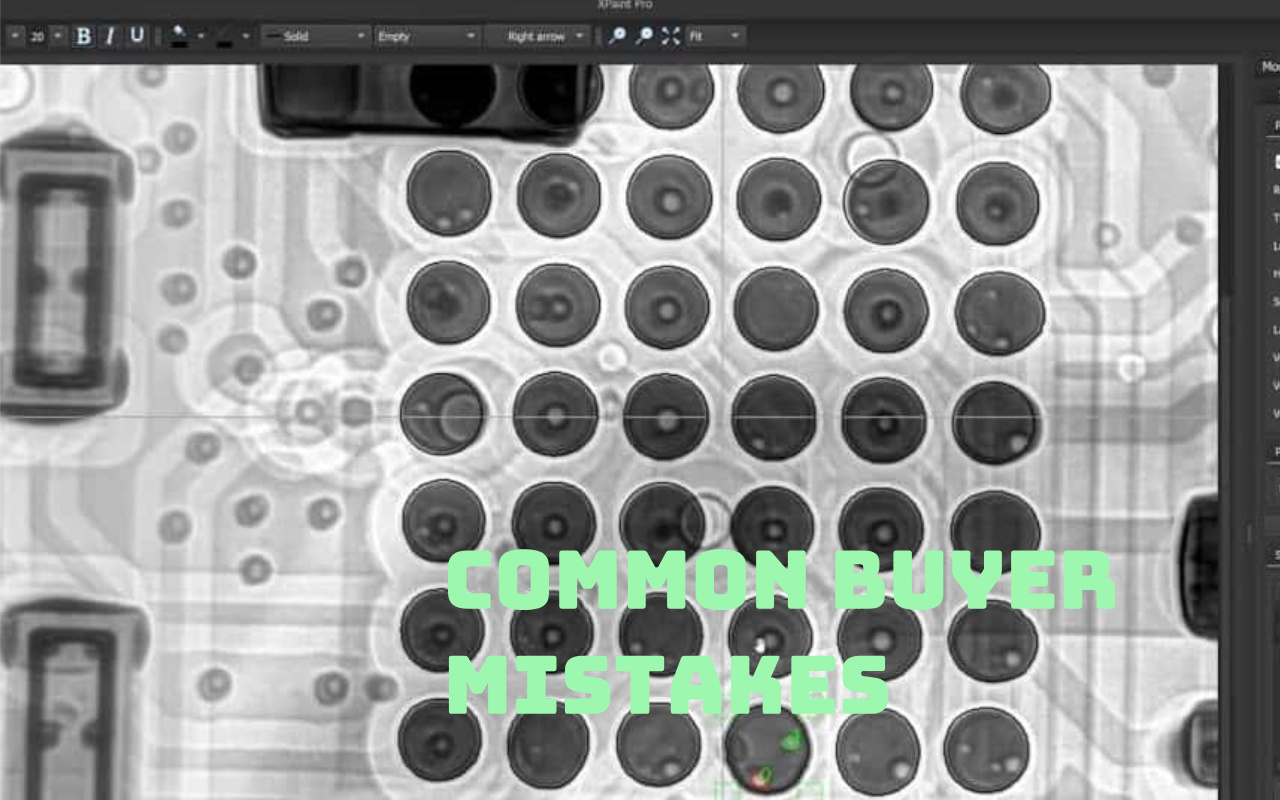

بسیاری از خریداران با مقایسه مشخصات - وضوح بالاتر، بزرگنمایی بیشتر، حالت های پیشرفته تر، به انتخاب اشعه ایکس نزدیک می شوند. در واقعیت، اینجاست که اشتباهات پرهزینه شروع می شود.

دستگاه اشعه ایکس نباید برای کارهایی که در تئوری می تواند انجام دهد، انتخاب شود، بلکه باید برای مشکلات بازرسی خاصی که خط PCBA شما در تولید روزانه با آن مواجه است انتخاب شود. هنگامی که ابزار با مشکل مطابقت ندارد، نتیجه یا صرف هزینه بیش از حد برای قابلیت های استفاده نشده یا از دست دادن نقص هایی است که واقعاً مهم هستند.

قبل از بررسی مدل ها یا مشخصات، ابتدا باید تعریف کنید که چرا در فرآیند شما به بازرسی اشعه ایکس نیاز است.

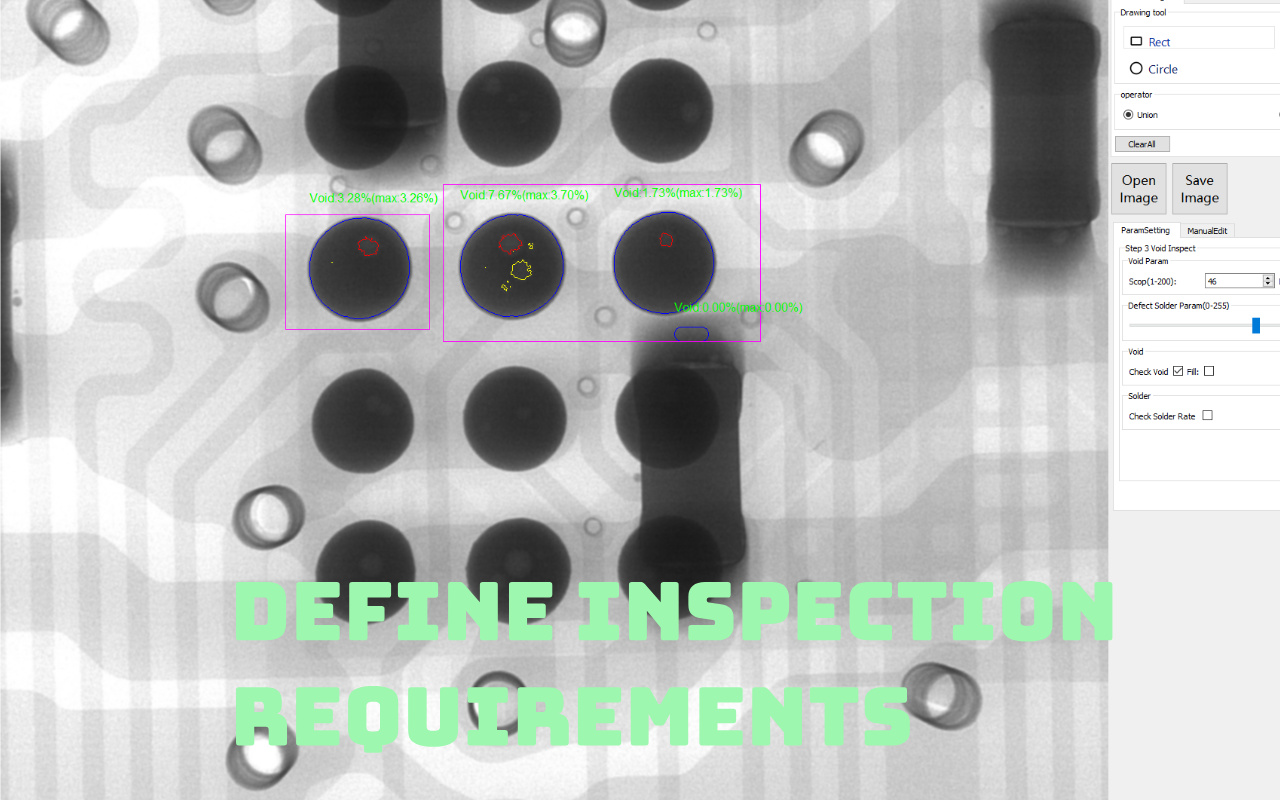

اگر هدف شما تعیین کمیت تخلیه BGA در تولید و اطمینان از انطباق با معیارهای پذیرش IPC است، تکرارپذیری و ثبات اندازه گیری بسیار مهم است. سیستم باید نتایج پایدار و قابل مقایسه را در میان شیفتها، اپراتورها و دستههای محصول ارائه دهد.

تجزیه و تحلیل شکست یک کار متفاوت است. هنگام بررسی تخته های برگشت داده شده یا عیوب نادر مانند سر در بالش یا ریز ترک ها، انعطاف پذیری و بزرگنمایی بالا از سرعت اهمیت بیشتری پیدا می کند. در این مورد، توانایی کشف نواحی مشکل غیرمنتظره بیش از توان عملیاتی خودکار اهمیت دارد.

بازرسی درون خطی اشعه ایکس بر کنترل کیفیت در زمان واقعی تمرکز دارد . هر برد بازرسی میشود، نقصها فوراً شناسایی میشوند، و مشکلات فرآیند را میتوان قبل از تشدید تصحیح کرد - رویکردی که برای تولید با حجم بالا مناسب است.

سیستم های اشعه ایکس آفلاین هدف متفاوتی را دنبال می کنند. آنها برای بازرسی نمونه، اعتبار سنجی NPI و عیب یابی دقیق در جایی که عمق بازرسی و کنترل اپراتور بیشتر از زمان چرخه است، ایده آل هستند. برای بسیاری از کارخانه ها، بازرسی آفلاین بهترین تعادل را بین هزینه و بینش ارائه می دهد.

تولید با حجم بالا الزامات سختی را در مورد زمان چرخه، اتوماسیون و ثبات ایجاد می کند. هر مرحله بازرسی که خط را کند کند به سرعت تبدیل به یک گلوگاه می شود.

NPI و محیط های تولید کم حجم به جای آن به سازگاری ارزش می دهند. توانایی انجام تغییرات مکرر طراحی، اندازههای مختلف برد و انواع اجزای مختلف - بدون برنامهریزی مجدد ثابت - اغلب مهمتر از سرعت خام است.

نادیده گرفتن این مرحله سریعترین راه برای پرداخت اضافی برای قابلیتهایی است که به ندرت استفاده میکنید. قبل از مقایسه مشخصات یا پیکربندی سیستم، باید تصویر واضحی از ظاهر بردهای خود و خطرات واقعی شما داشته باشید. انتخاب موثر اشعه ایکس همیشه با نگاشت پیچیدگی محصول به الزامات بازرسی شروع می شود.

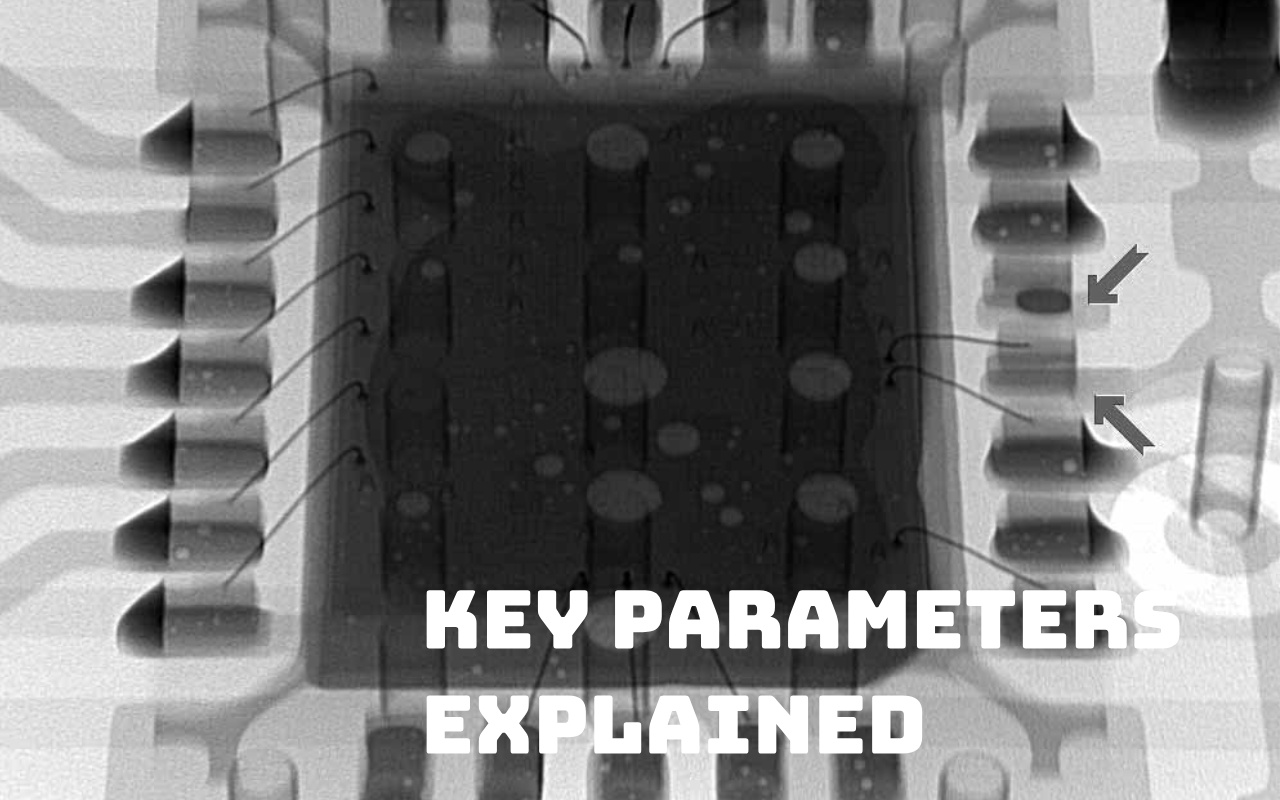

بسته های اجزای مختلف چالش های بازرسی بسیار متفاوتی را معرفی می کنند. دستگاههای انتهایی پایین مانند BGA، CSP، و LGA به تجسم واضح توپهای لحیم کاری و اندازهگیری فضای خالی قابل اعتماد نیاز دارند. بستههای QFN با پدهای حرارتی بزرگ به جای تشخیص حضور ساده، نیازمند محاسبه دقیق درصد خالی در مناطق وسیع لحیم کاری هستند. از سوی دیگر، آی سی های ریز و اتصالات لحیم کاری از طریق سوراخ، بیشتر به قابلیت نفوذ و کنتراست تصویر برای نشان دادن لحیم کاری ناکافی، پل زدن یا پر شدن ناقص بشکه بستگی دارند.

از آنجایی که هر نوع جزء به شیوهای متفاوت بر سیستم بازرسی فشار میآورد، ترکیب بستههای روی بردهای شما مستقیماً تعیین میکند که واقعاً به چه مقدار وضوح، قابلیت شیب و بازسازی CT نیاز دارید.

همه عیوب قابل تشخیص خطر یکسانی ندارند. برای اکثر تولیدکنندگان PCBA، عیوبی که واقعاً بر قابلیت اطمینان طولانی مدت تأثیر می گذارد عبارتند از: خالی شدن بیش از حد یا ناهموار در اتصالات لحیم کاری BGA، باز شدن سر در بالش که منجر به خرابی متناوب می شود، پل پنهان یا لحیم کاری ناکافی در زیر قطعات انتهایی پایین، و پر شدن ناکافی سوراخ لوله.

استانداردهای صنعتی مانند IPC-7095 بسته به کلاس کاربرد، درصد خالی خاصی را مجاز میسازد، که به این معنی است که بازرسی باید به اندازه کافی دقیق باشد تا ابطال را اندازهگیری کند – نه فقط تشخیص دهد. در عین حال، بسیاری از این نقص ها به طور خودکار به بازرسی کامل سی تی سه بعدی نیاز ندارند. در بسیاری از موارد، نماهای زاویهدار به خوبی انتخاب شده و روشهای اندازهگیری ثابت برای قضاوت قابل اعتماد بدون هزینه و زمان سیکل توموگرافی کامل کافی است.

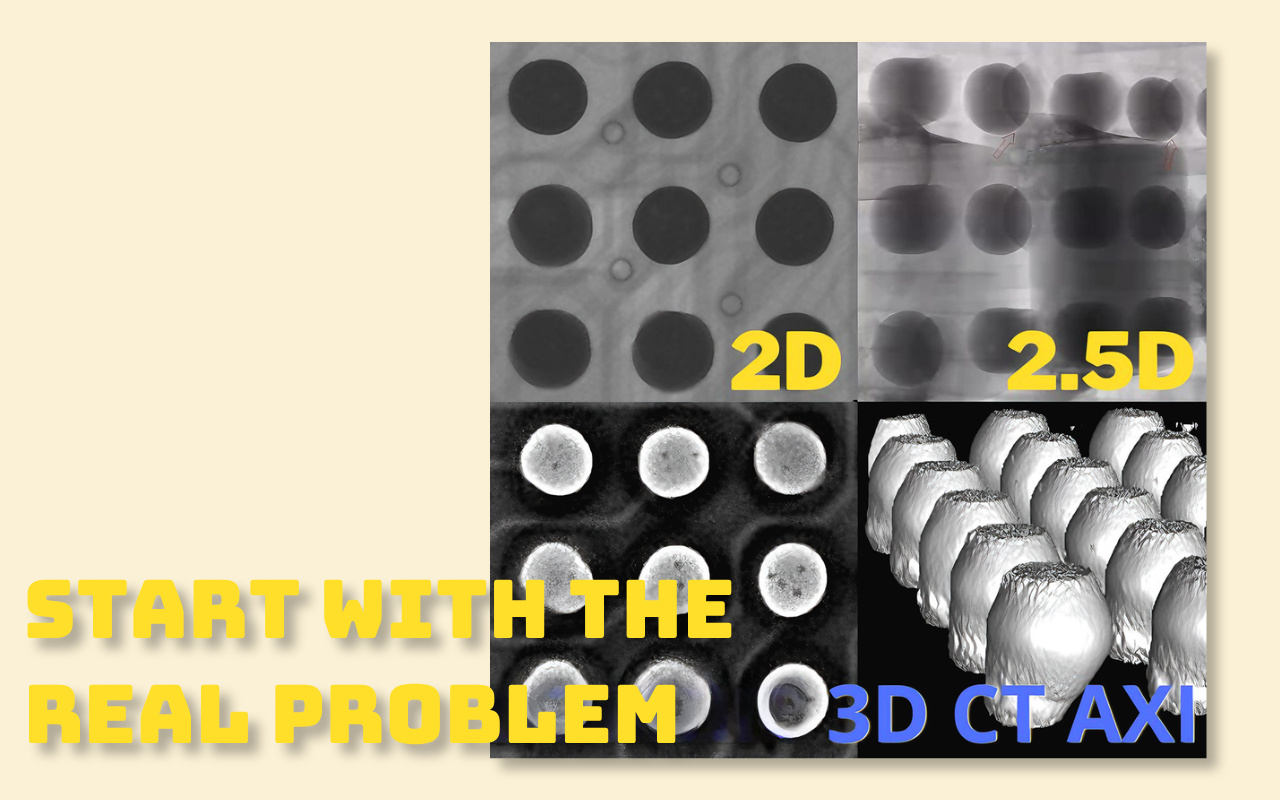

فناوری بازرسی که انتخاب می کنید بیشتر رضایت بلندمدت شما از سیستم و همچنین بخش قابل توجهی از هزینه کل آن را تعیین می کند. نکته کلیدی انتخاب پیشرفته ترین فناوری موجود نیست، بلکه تطبیق سطح بازرسی با نقص هایی است که واقعاً باید کنترل کنید.

بازرسی دوبعدی اشعه ایکس برای تشخیص اولیه حفره، ارزیابی اتصال لحیم کاری تک لایه و تجزیه و تحلیل خرابی در جایی که نتایج سریع بیشتر از اطلاعات عمق اهمیت دارند، به خوبی عمل می کند. معمولاً در تولید با حجم کم تا متوسط، محیطهای حساس به هزینه یا آزمایشگاههای مهندسی که در آن انعطافپذیری و سرعت بیشتر از نیاز به بازسازی کامل حجمی است، استفاده میشود. از مزایای آن می توان به سرعت بازرسی سریع، عملیات ساده و کمترین هزینه ورودی اشاره کرد.

اشعه ایکس 2.5 بعدی با کج کردن آشکارساز یا نمونه برای ایجاد نماهای مایل، بینش عمقی را اضافه می کند. این امر امکان محلیسازی حفرهها، شناسایی جداسازی مفاصل پنهان و ارزیابی بهتر عیوب مربوط به محور Z را بدون جریمه زمانی سیتی اسکن کامل ممکن میسازد. برای بسیاری از خطوط SMT، به ویژه آنهایی که از تخته های دو طرفه استفاده می کنند یا با خطرات گاه به گاه سر در بالش مواجه هستند، بازرسی 2.5 بعدی بهترین تعادل را بین عمق بازرسی، توان عملیاتی و هزینه فراهم می کند.

توموگرافی کامپیوتری سه بعدی کامل زمانی مناسب است که دقت بازرسی به خطر نیفتد. کاربردها در الکترونیک خودرو، پزشکی یا هوافضا اغلب نیاز به تعیین کمیت خالی دقیق در ساختارهای لحیم کاری پیچیده و بازسازی کامل لایه به لایه برای تأیید فرآیند دارند. در حالی که CT سه بعدی وضوح و اطمینان اندازه گیری بی نظیری را ارائه می دهد، با هزینه سیستم بالاتر و زمان اسکن کندتر همراه است و آن را برای تولید با قابلیت اطمینان بالا یا توسعه فرآیند پیشرفته به جای بازرسی معمول در هر برد مناسب می کند.

برگه های مشخصات اغلب بر اعداد شدید تأکید می کنند، اما عملکرد پرتو ایکس در دنیای واقعی به میزان متعادل بودن پارامترهای کلیدی بستگی دارد. تمرکز بر روی یک مشخصات سرفصل واحد معمولاً منجر به هزینه بالاتر بدون سود قابل اندازه گیری بازرسی می شود. درک نحوه تعامل این پارامترها برای انتخاب سیستمی که به طور قابل اعتماد در تولید روزانه PCBA عمل می کند بسیار مهم است.

برای اکثر وظایف بازرسی BGA، وضوح در محدوده 3-5 میکرومتر از قبل کافی است، به خصوص برای زمین های توپ 0.4 میلی متر و بالاتر. در این سطح، تخلیه، مشکلات فروپاشی و اکثر ناهنجاری های مفصل لحیم کاری به وضوح قابل مشاهده و اندازه گیری هستند.

وضوح زیر میکرون تنها در هنگام بازرسی ساختارهای بسیار ظریف یا انجام تجزیه و تحلیل پیشرفته شکست مفید است. در بازرسی معمول PCBA، اغلب معاوضه هایی را معرفی می کند که بیشتر از مزایای آن است. وضوح بالاتر معمولاً میدان دید را کاهش میدهد، زمان اسکن را افزایش میدهد و هزینه سیستم را به طور قابل توجهی افزایش میدهد بدون اینکه دستاوردهای متناسبی در قابلیت تشخیص عیب ایجاد کند.

بزرگنمایی هندسی دید جزئیات را بهبود میبخشد، اما همیشه به ضرر میدان دید است. با افزایش بزرگنمایی، ناحیه بازرسی قابل مشاهده کوچک می شود، که به این معنی است که تصاویر بیشتری برای پوشاندن همان تخته مورد نیاز است.

برای PCB های بزرگ یا پیچیده، بزرگنمایی بیش از حد می تواند زمان بازرسی را به طور چشمگیری افزایش دهد و توان عملیاتی را کاهش دهد. هدف عملی به حداکثر رساندن بزرگنمایی نیست، بلکه انتخاب سطحی است که به وضوح عیوب هدف را برطرف کند و در عین حال امکان پوشش موثر کل منطقه بازرسی را فراهم کند.

قدرت لوله تعیین می کند که اشعه ایکس چقدر به مواد نفوذ می کند، اما قدرت بیشتر به طور خودکار به معنای تصاویر بهتر نیست. سطوح kV بالاتر برای تخته های ضخیم، چند لایه، طرح های با مس بالا، یا اجزای دارای محافظ و هیت سینک مفید است.

برای اکثر کاربردهای PCBA، محدوده توان لوله 90 تا 130 کیلوولت تعادل موثری بین نفوذ و کنتراست تصویر فراهم میکند. تجاوز از این محدوده اغلب کنتراست در اتصالات لحیم کاری نازک را کاهش می دهد و تشخیص حفره ها و عیوب ظریف را سخت تر می کند تا آسان تر. در بسیاری از موارد، قدرت بیش از حد لوله به جای بهبود کیفیت بازرسی، آن را کاهش می دهد.

جایی که یک سیستم اشعه ایکس در جریان تولید قرار می گیرد تأثیر مستقیمی بر توان عملیاتی، استراتژی بازرسی و بازگشت سرمایه دارد. در حالی که اشعه ایکس درون خطی اغلب به عنوان هدف نهایی در نظر گرفته می شود، به طور خودکار انتخاب مناسبی برای هر کارخانه نیست.

سیستم های آفلاین اشعه ایکس بالاترین سطح انعطاف را ارائه می دهند. آنها می توانند طیف وسیعی از اندازه تخته، انواع محصول و وظایف بازرسی را بدون برهم زدن تعادل خطوط انجام دهند. با سرمایه گذاری اولیه کمتر، نیازهای تعمیر و نگهداری ساده تر، و دسترسی آسان تر اپراتور، سیستم های آفلاین برای بازرسی نمونه، اعتبار سنجی NPI و عیب یابی دقیق مناسب هستند.

برای بسیاری از کارخانهها، بهویژه کارخانههایی که محصولات ترکیبی یا حجم متوسطی دارند، X-ray آفلاین تمامی قابلیتهای بازرسی مورد نیاز را بدون ایجاد تنگناها یا محدودیتهای طرحبندی جدید فراهم میکند.

بازرسی درون خطی اشعه ایکس زمانی ارزشمند می شود که حجم تولید بالا و ثابت باشد، معمولاً بیش از 10000 تخته در ماه، و زمانی که بازخورد فوری برای جلوگیری از انتشار نقص مورد نیاز است. در این موارد، بازرسی خودکار هر برد میتواند به میزان قابل توجهی کار پاییندستی را کاهش دهد و ثبات فرآیند را بهبود بخشد.

با این حال، سیستمهای درون خطی هزینههای بالاتر، نیازهای فضای کف بزرگتر و محدودیتهای دقیق زمان چرخه را نیز به همراه دارند. برای تولید با حجم متوسط یا کم، این عوامل اغلب بیشتر از مزایای آن است و باعث می شود اشعه ایکس درونی به جای افزایش بهره وری، سرمایه گذاری بیش از حد باشد.

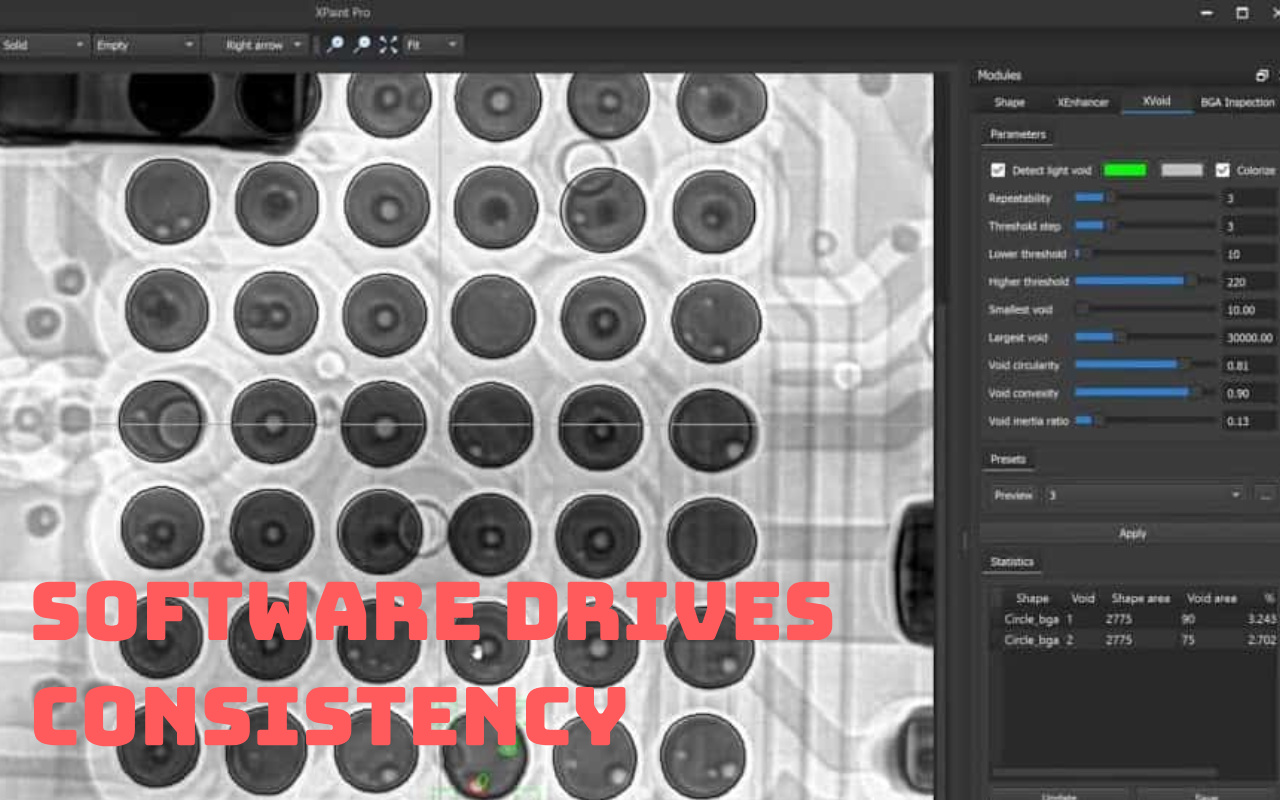

حتی بهترین لامپ های نوری و اشعه ایکس بدون نرم افزار هوشمند در پشت آنها ارزش محدودی ارائه می دهند. در بازرسی روزانه PCBA، نرم افزار تعیین می کند که چگونه به طور مداوم عیوب شناسایی می شوند، نتایج چقدر به تجربه اپراتور بستگی دارد، و چقدر داده های بازرسی مفید فراتر از یک پاس یا قضاوت واحد می شوند.

تخمین دستی خلأ ذهنیت و ناسازگاری را به خصوص در بین عملگرها و تغییرات مختلف معرفی می کند. نرم افزار مدرن اشعه ایکس از الگوریتم هایی برای محاسبه درصد خالی به طور خودکار بر اساس معیارهای پذیرش IPC استفاده می کند و نتایج قابل تکرار و قابل مقایسه را تولید می کند.

این سطح از سازگاری برای کنترل فرآیند ضروری است. وقتی دادههای خالی قابل اعتماد و عینی هستند، مهندسان میتوانند روندها را ردیابی کنند، نقصها را با پارامترهای چاپ یا جریان مجدد مرتبط کنند و به جای تکیه بر قضاوت بصری، تنظیمات آگاهانهای را انجام دهند.

کتابخانههای نقص داخلی و تجزیه و تحلیل تصویر به کمک هوش مصنوعی به طور قابل توجهی منحنی یادگیری را برای اپراتورها کاهش میدهد. این سیستم به جای تفسیر تصاویر خام از ابتدا، نواحی مشکوک را برجسته می کند و انواع عیب های رایج مانند تخلیه، پل زدن یا باز شدن را طبقه بندی می کند.

این نه تنها تصمیمات بازرسی را تسریع می کند، بلکه وابستگی به پرسنل با تجربه را نیز کاهش می دهد. در کارخانههایی با شیفتهای چرخشی یا متخصصان بازرسی محدود، نرمافزار قوی مستقیماً سازگاری و توان عملیاتی بازرسی را بهبود میبخشد.

داده های بازرسی اشعه ایکس زمانی که جدا نشده باشند بسیار ارزشمندتر می شوند. صادرات بیوقفه دادههای SPC، تصاویر و آمار نقص، تجزیه و تحلیل بازده و قابلیت ردیابی طولانیمدت را ممکن میسازد.

هنگامی که با MES یا سیستم های داده کارخانه ادغام می شود، بازرسی اشعه ایکس از ابتکارات Industry 4.0 با پیوند دادن روندهای نقص به محصولات، فرآیندها و پنجره های زمانی خاص پشتیبانی می کند. این اشعه ایکس را از یک ابزار بازرسی مستقل به عنصر اصلی بهینهسازی فرآیند تبدیل میکند.

قیمت خرید دستگاه اشعه ایکس تنها نقطه شروع است. در طول عمر سیستم، هزینه های عملیاتی، نگهداری و هزینه های غیرمستقیم اغلب برابر یا بیشتر از سرمایه گذاری اولیه است. درک هزینه کل مالکیت برای تصمیم گیری پایدار ضروری است.

هزینه اولیه کمتر همیشه به معنای کاهش هزینه کلی نیست. سیستم های لوله مهر و موم شده معمولاً به حداقل تعمیر و نگهداری و بدون جایگزینی فیلامنت نیاز دارند که هزینه های عملیاتی را قابل پیش بینی می کند. با این حال، آنها اغلب وضوح و انعطاف پذیری قابل دستیابی را محدود می کنند.

سیستم های لوله باز عملکرد بالاتر و وضوح بهتری دارند، اما نیاز به تعویض دوره ای رشته و تعمیر و نگهداری فعال تر دارند. این هزینههای مستمر باید در کنار مزایای عملکرد در نظر گرفته شوند، نه اینکه به صورت مجزا ارزیابی شوند.

لوله های اشعه ایکس مهر و موم شده معمولا طول عمر بین 8000 تا 15000 ساعت کار با حداقل نگهداری را فراهم می کنند. لولههای باز ممکن است به مداخلات سرویس برنامهریزی شده نیاز داشته باشند، که ملاحظات برنامهریزی تعمیر و توقف را معرفی میکند.

علاوه بر نگهداری سخت افزار، زمان آموزش اپراتورها و مهندسان نیز به کل هزینه مالکیت کمک می کند. سیستمهایی با نرمافزار بصری و گردش کار پایدار، سربار آموزش را کاهش داده و زمان مورد نیاز برای دستیابی به نتایج بازرسی قابل اعتماد را کوتاه میکنند.

بازده سرمایه گذاری به میزان قابل توجهی بسته به کاربرد متفاوت است. در کنترل کیفیت با حجم بالا، ROI عمدتاً با کاهش دوباره کاری، نرخ ضایعات پایینتر و تشخیص سریعتر دریفت فرآیند هدایت میشود. در محیطهای NPI و تجزیه و تحلیل شکست، ارزش از شناسایی سریعتر علت ریشهای، چرخههای اشکالزدایی کوتاهتر و بازده فیلد کمتر ناشی میشود.

در هر دو مورد، موفقترین سرمایهگذاریها سرمایهگذاریهایی هستند که قابلیتهای سیستم به جای حداکثر عملکرد نظری، نزدیک به نیازهای بازرسی واقعی باشد.

بیشتر اشتباهات خرید ناشی از کمبود بودجه نیست، بلکه به دلیل قضاوت نادرست از آنچه که وظیفه بازرسی واقعاً نیاز دارد ایجاد می شود. مشکلات زیر به طور مکرر در کارخانههای PCBA در هر اندازه ظاهر میشوند.

یکی از اشتباهات رایج، سرمایه گذاری بیش از حد در قابلیت سی تی سه بعدی کامل است، زمانی که بازرسی 2.5 بعدی از قبل دید کافی را فراهم می کند. این اغلب منجر به هزینه به طور قابل توجهی بالاتر، سرعت بازرسی کندتر و ویژگی های کم استفاده می شود که ارزش کمی را در تولید روزانه اضافه می کند.

یکی دیگر از خطاهای رایج تمرکز تقریباً منحصراً بر روی اعداد رزولوشن در حالی که میدان دید، قابلیت استفاده نرم افزار و گردش کار بازرسی را نادیده می گیرد. وضوح بسیار بالا ممکن است در یک دیتاشیت چشمگیر به نظر برسد، اما اغلب باعث کاهش سطح پوشش و افزایش زمان بازرسی بدون بهبود تشخیص عیب واقعی می شود.

نرم افزار نیز به طور گسترده دست کم گرفته می شود. سیستمهایی با رابطهای پیچیده یا اتوماسیون محدود، پذیرش را کاهش میدهند، وابستگی اپراتور را افزایش میدهند و ثبات بازرسی را کاهش میدهند - صرف نظر از کیفیت سختافزار.

در نهایت، بسیاری از خریداران عوامل عملی مانند فضای کف، جریان حمل تخته، و الزامات محافظ تشعشع را نادیده می گیرند. این مشکلات اغلب تنها پس از نصب ظاهر میشوند، زمانی که تغییرات چیدمان و اختلال در جریان کار گران شده و اصلاح آنها دشوار است.

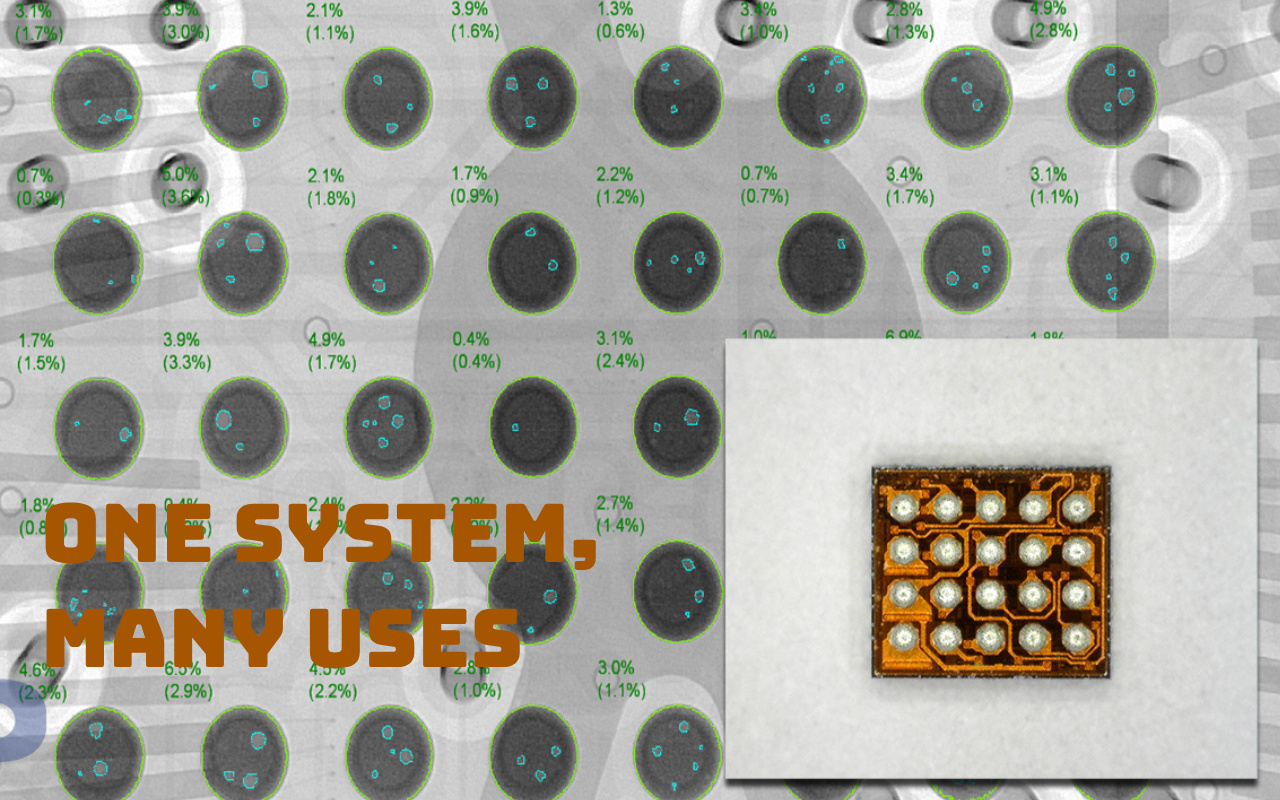

برای نشان دادن اینکه چگونه الزامات بازرسی به انتخاب سیستم تبدیل می شود، در نظر بگیرید که چگونه یک پلتفرم پرتو ایکس آفلاین همه کاره می تواند چندین سناریو دنیای واقعی را بدون پیکربندی بیش از حد پشتیبانی کند.

در تولید لوازم الکترونیکی مصرفی با حجم متوسط، بازرسی اولیه خالی BGA اغلب نیاز اولیه است. در این مورد، یک سیستم 2 بعدی یا 2.5 بعدی مجهز به اندازه گیری خودکار حفره، نتایج سریع و قابل تکرار را بدون کاهش تولید یا افزایش هزینه بازرسی ارائه می دهد.

برای اعتبار سنجی NPI و فرآیند در الکترونیک خودرو، اولویت های بازرسی تغییر می کند. همین سیستم، با استفاده از نماهای کجشده و ناوبری انعطافپذیر، میتواند خطرات سر در بالش را در مراحل اولیه و جدا شدن اتصالات لحیم کاری بدون نیاز به سیتی اسکن کامل نشان دهد. این به مهندسان این امکان را می دهد تا ضمن تحت کنترل نگه داشتن زمان بازرسی، نقاط ضعف فرآیند را به سرعت شناسایی کنند.

تصمیمات پیکربندی نقش عمده ای در متعادل کردن هزینه و قابلیت ایفا می کنند. برای اکثر کاربردهای SMT، یک سیستم لوله بسته که حدود 90 کیلو ولت با اندازه نقطه نزدیک به 5 میکرومتر کار می کند، نفوذ کافی و وضوح تصویر را برای بازرسی قابل اعتماد فراهم می کند.

هنگامی که با برنامه نویسی به سبک CNC و ناوبری بصری ترکیب می شود، سیستم هایی مانند ICT-7900 نمونه برداری کارآمد را از بردها و محصولات مختلف امکان پذیر می کنند. این رویکرد هم از بررسیهای معمول کیفیت و هم تحلیلهای مهندسی عمیقتر، بدون پیچیدگی و هزینه پلتفرمهای بازرسی بیش از حد مشخص، پشتیبانی میکند.

ایمنی و انطباق جزییات اختیاری نیستند – آنها مستقیماً بر حفاظت اپراتور، تأییدیه نظارتی و اینکه آیا سیستم میتواند به طور مداوم و بدون وقفه کار کند یا خیر تأثیر میگذارد. نادیده گرفتن این عوامل اغلب منجر به خرابی غیرمنتظره یا تعمیرات پرهزینه پس از نصب می شود.

سیستمهای اشعه ایکس به سبک کابینت مدرن با محافظ جامع و حفاظت قفل داخلی طراحی شدهاند. در عملکرد عادی، نشت تشعشع معمولاً بسیار کمتر از حد FDA و OSHA است، اغلب کمتر از 0.5 mR/hr که در فاصله 5 سانتی متری از محفظه اندازه گیری می شود.

ایمنی موثر در برابر تابش از اصل ALARA پیروی می کند: به حداقل رساندن قرار گرفتن در معرض از طریق کنترل مناسب زمان، مسافت و محافظت. هنگامی که این اصول در طراحی سیستم و رویههای عملیاتی روزانه گنجانده میشوند، بازرسی اشعه ایکس برای اپراتورها ایمن و مطابق با استانداردهای نظارتی باقی میماند.

قابلیت اطمینان طولانی مدت به برنامه ریزی تعمیر و نگهداری پیشگیرانه بستگی دارد. کالیبراسیون سالانه، بررسیهای معمول سیستم و تأیید عملکرد دورهای لوله به حفظ کیفیت تصویر و دقت بازرسی پایدار کمک میکند.

سیستم های لوله آب بندی شده معمولا طول عمر قابل پیش بینی و حداقل نیازهای تعمیر و نگهداری را ارائه می دهند که باعث کاهش زمان از کار افتادگی برنامه ریزی نشده می شود. برای اطمینان از زمان کار مداوم، بسیاری از کارخانهها توافقنامههای خدمات و برنامهریزی یدکی را به عنوان بخشی از استراتژی مالکیت خود بهجای تلقی تعمیر و نگهداری به عنوان یک فکر بعدی در نظر میگیرند.

قبل از متعهد شدن به سیستم اشعه ایکس، چک لیست زیر را برای تأیید همسویی بین نیازهای بازرسی و قابلیت سیستم طی کنید.

با شناسایی اینکه کدام بردها و انواع قطعات بیشتر بازرسی می شوند شروع کنید. عیوب خاصی را که باید شناسایی شوند، تعریف کنید، مانند تخلیه، سر در بالش، پل زدن یا لحیم کاری ناکافی. برای جلوگیری از ایجاد گلوگاه تولید جدید، توان روزانه یا ساعتی مورد نیاز خود را روشن کنید.

تصمیم بگیرید که آیا قرارگیری درون خطی یا آفلاین بهترین تناسب با جریان تولید شما دارد. ارزیابی کنید که کدام عملکردهای نرم افزار ضروری هستند، از جمله محاسبه خودکار خالی، ابزارهای تجزیه و تحلیل تصویر، و یکپارچه سازی MES یا SPC. در نهایت، برای جلوگیری از تأخیر در نصب یا محدودیتهای عملیاتی، تأیید کنید که سیستم تمام الزامات ایمنی و انطباق با تشعشعات محلی را برآورده میکند.

انتخاب موفق اشعه ایکس با تعریف واضح خطرات نقص و حجم تولید قبل از انتخاب فناوری بازرسی شروع می شود. تعادل مناسب بین CT 2D، 2.5D و 3D CT به نیازهای برنامه بستگی دارد - نه به حداکثر مشخصات.

طراحی متوازن سیستم و قابلیتهای نرمافزار قوی بهطور مداوم ارزش بیشتری نسبت به وضوح فوقالعاده به تنهایی ارائه میدهد. برای بسیاری از کارخانهها، بازرسی آفلاین اشعه ایکس عملیترین ترکیبی از انعطافپذیری، عملکرد و هزینه را فراهم میکند، در حالی که سیستمهای درون خطی تنها در محیطهای با حجم بالا واقعی توجیه میشوند.

مهمتر از همه، هزینه کل مالکیت باید تصمیم را هدایت کند. از تعیین بیش از حد ویژگیهایی که بدون حل مشکلات واقعی هزینه را افزایش میدهند، خودداری کنید و یک سیستم اشعه ایکس را انتخاب کنید که نتایج بازرسی قابل اعتماد را بهطور اقتصادی و مداوم در طول عمر مفید خود ارائه دهد.

خیر، برای بیشتر بررسیهای اولیه BGA و نظارت بر فرآیند، سیستمهای 2 بعدی یا 2.5 بعدی کافی هستند و هزینه بسیار کمتری دارند. CT سه بعدی فقط زمانی ضروری می شود که به مکان دقیق حفره ها در محور Z (به عنوان مثال، رابط در مقابل مرکز)، جداسازی لایه ها روی تخته های دو طرفه، یا مطابقت با استانداردهای سختگیرانه خودرو/پزشکی که نیاز به کمی سازی حجمی دارند، ضروری می شود. با پسزمینه شروع کنید: حفرههایی از گاز شار به دام افتاده در طول جریان مجدد ایجاد میشوند. IPC-7095 اجازه می دهد تا 25-30٪ تخلیه کل در توپ بسته به کلاس محصول.

یک سیستم 2.5 بعدی خوب با نماهای کج، اندازه خالی، موقعیت و خطرات سر در بالش را به طور قابل اعتمادی نشان می دهد. مثال: کارخانههای لوازم الکترونیکی مصرفی به طور معمول از سیستمهای آفلاین 2.5 بعدی برای نمونهبرداری 100% با کنترل عملکرد عالی استفاده میکنند که در مقایسه با CT 40-60% صرفهجویی میکند.

ROI بستگی به هزینه های فرار از نقص دارد. مراحل عبارتند از: تخمین میزان خرابی مجدد/در میدان فعلی از نقص های پنهان (مثلاً 2-5٪ برای مسائل BGA). میانگین هزینه هر برد شکست خورده را محاسبه کنید (50-200 دلار دوباره کار کنید، 500 دلار بازده میدانی به بالا). برای بدست آوردن پس انداز بالقوه، در حجم سالانه ضرب کنید. TCO سیستم را کم کنید (خرید + 3-5 سال نگهداری/آموزش). پس انداز را بر TCO برای دوره بازپرداخت تقسیم کنید. خطوط با حجم بالا (بیش از 50 هزار تخته در سال) اغلب کمتر از 12 ماه از کاهش دوباره کاری بازپرداخت می کنند.

حجم کم/NPI از طریق اشکال زدایی سریعتر و شکایات کمتر مشتری ارزش به دست می آورد. مثال واقعی: یک کارخانه با حجم متوسط پس از اضافه کردن اشعه ایکس آفلاین، کار مجدد BGA را تا 80 درصد کاهش داد و هزینه دستگاه را در 18 ماه فقط از طریق پس انداز نیروی کار پرداخت کرد.

سیستم های لوله مهر و موم شده مدرن به حداقل تعمیر و نگهداری نیاز دارند: کالیبراسیون/گواهینامه سالانه برای دقت و رعایت ایمنی، تمیز کردن دوره ای آشکارساز و به روز رسانی نرم افزار. مدل های لوله باز نیاز به تعویض فیلامنت هر 1-2 سال دارند. بودجه برای قراردادهای خدمات پیشگیرانه (5-10٪ قیمت خرید سالانه).

روزانه: گرم کردن ساده و بررسی های پایداری. بررسی ایمنی پرتوی سالانه زمان کار معمولاً با مراقبت مناسب از 98٪ فراتر می رود. در مقایسه با AOI، هزینه نگهداری اشعه ایکس کمتر است زیرا هیچ اپتیک متحرکی آلوده نمی شود.

به ندرت برای حجم های زیر 20-30 هزار تخته در ماه. درون خطی پیچیدگی، فضا، و هزینه را اضافه میکند در حالی که اگر زمان چرخه بیش از تاکت باشد، تنگناهای خط را به خطر میاندازد. اکثر کارخانههای با حجم متوسط از سیستمهای آفلاین برای نمونهبرداری 5 تا 20 درصد بهعلاوه AOI/SPI پس از جریان مجدد استفاده میکنند و با سرمایهگذاری کمتر به کیفیتی معادل دست مییابند. Inline فقط زمانی جواب می دهد که بازرسی 100٪ مخفی اجباری باشد (مثلاً هوافضا) یا هزینه های دوباره کاری بسیار بالا باشد.

مثال: بسیاری از تامین کنندگان خودرو حجم متوسط را با اشعه ایکس 2.5 بعدی آفلاین که برای بازخورد سریع در نزدیکی خط مستقر شده است، با موفقیت اجرا می کنند.

بسیار مهم - اغلب بیشتر از مشخصات سخت افزاری خام. نرم افزار خوب اندازه گیری خودکار خالی (قابل تکرار در هر IPC)، کتابخانه های طبقه بندی نقص (وابستگی مهارت اپراتور را کاهش می دهد) و صادرات MES/SPC برای روند را فراهم می کند. نرم افزار ضعیف منجر به تحلیل دستی کند و نتایج متناقض می شود. سیستمهای مدرن از قضاوت به کمک هوش مصنوعی استفاده میکنند و زمان بررسی را 50 تا 70 درصد کاهش میدهند. هنگام ارزیابی ماشینها، قابلیت استفاده نرمافزار را با بردهای واقعی خود آزمایش کنید - این تفاوت بین ابزاری است که بدون استفاده قرار میگیرد و ابزاری که باعث بهبود عملکرد روزانه میشود.