I.C.T

PCB Cleaning Machine

| وضعیت در دسترس بودن: | |

|---|---|

| مقدار: | |

| تمیز کردن التراسونیک کنترل شده برای PCB

در تولید الکترونیکی، آلودگی باقی مانده پس از لحیم کاری منبع اصلی خطر کیفیت است. باقیمانده شار، ذرات ریز و لایه های آلی می توانند بر عملکرد الکتریکی و قابلیت اطمینان طولانی مدت تأثیر بگذارند. محلول پاک کننده اولتراسونیک PCB برای رسیدگی به این خطرات از طریق یک فرآیند تمیز کردن آفلاین اختصاصی طراحی شده است. با استفاده از انرژی مافوق صوت در یک محیط مایع کنترلشده، سیستم آلایندهها را از اتصالات لحیم کاری و شکافهای اجزا که دسترسی به آنها با روشهای معمولی دشوار است، حذف میکند. به عنوان یک محلول پاک کننده اولتراسونیک PCB، به سازندگان اجازه می دهد تا تمیز کردن را به عنوان یک مرحله با کیفیت قابل اندازه گیری و تکرار، بدون تغییر زمان خط SMT یا طرح تجهیزات معرفی کنند. این راه حل برای برنامه هایی با قابلیت اطمینان دقیق و الزامات بازرسی مناسب است.

| نشان

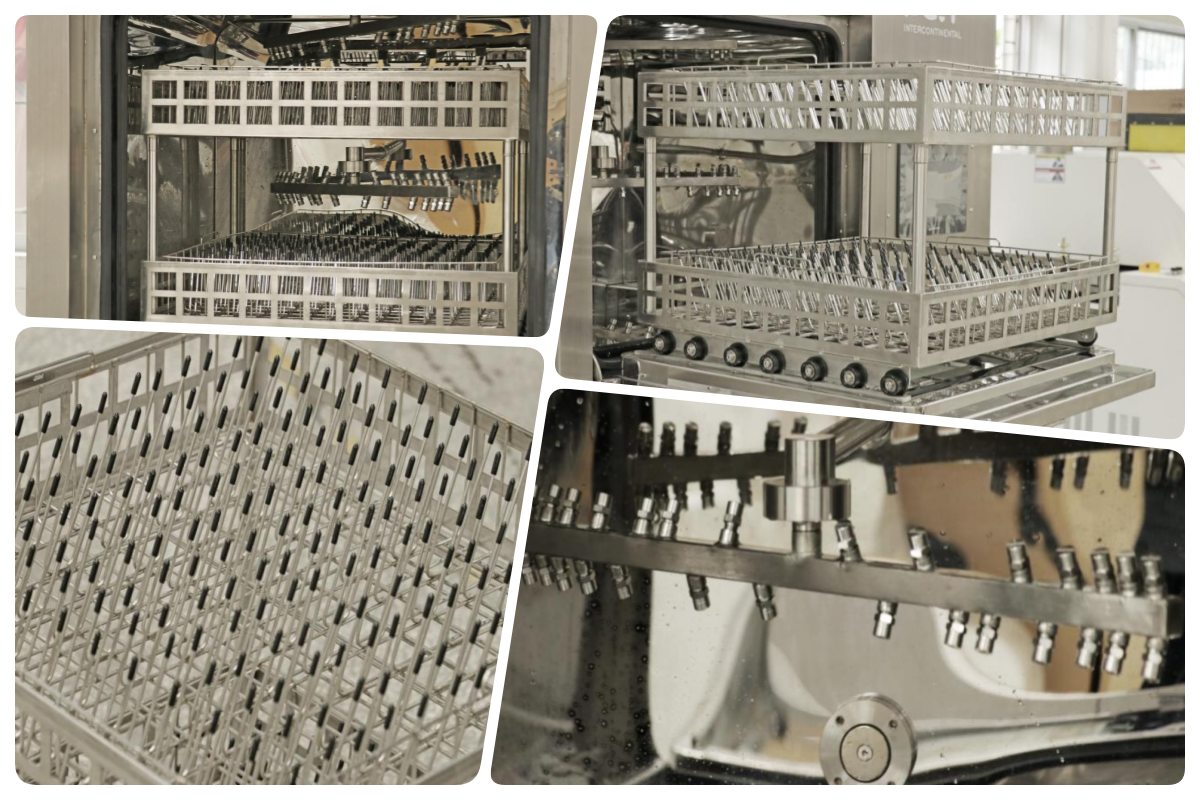

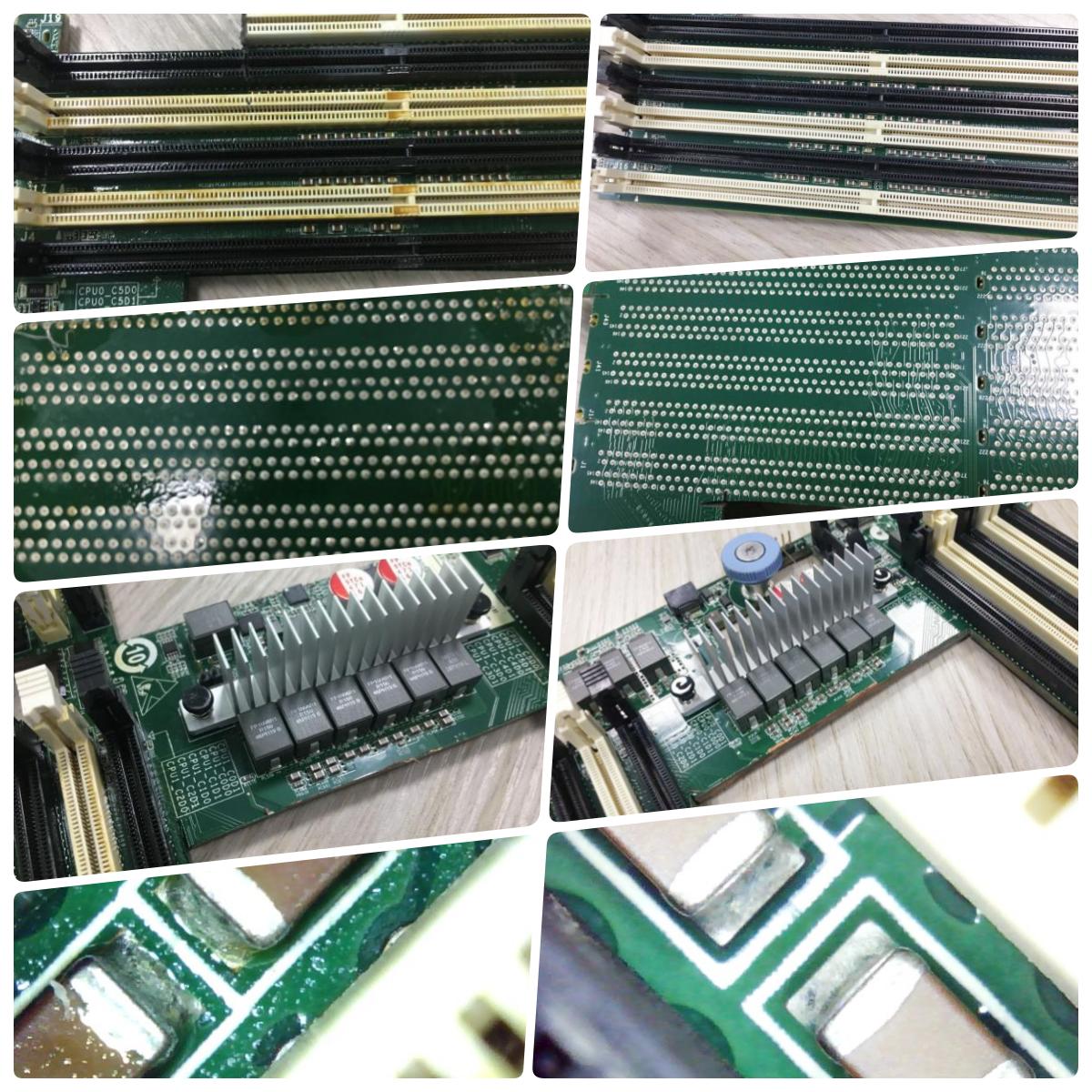

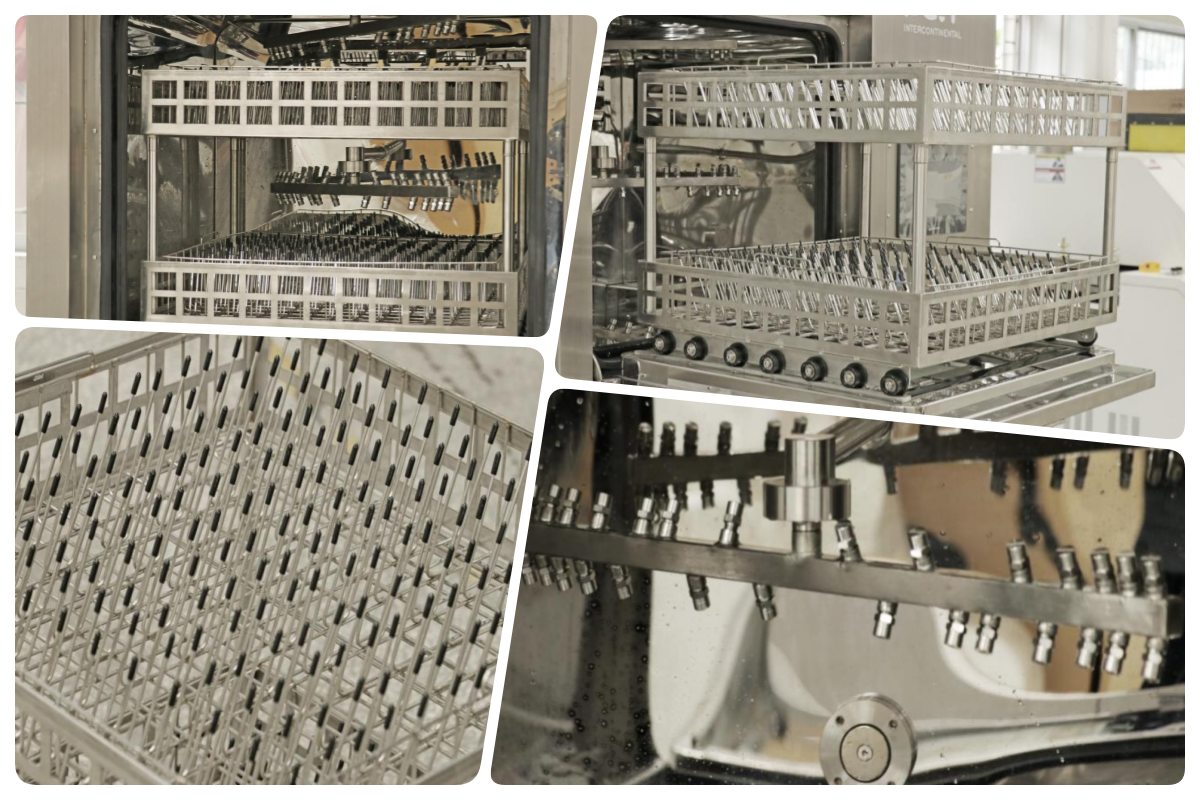

اتاق تمیز کردن به عنوان یک محیط پردازش اولتراسونیک بسته طراحی شده است تا نتایج پایدار و قابل تکرار را تضمین کند. مجموعههای PCB در یک موقعیت مشخص ثابت میشوند و به انرژی اولتراسونیک اجازه میدهند به طور یکنواخت در سراسر سطح برد عمل کند. این ساختار حذف موثر باقیمانده ها از مناطق متراکم اجزا و مناطق سایه را امکان پذیر می کند. با جداسازی فرآیند تمیز کردن، اختلالات خارجی به حداقل می رسد و متغیرهای فرآیند کنترل می شوند. برای کارخانههایی که برنامههای پاککننده اولتراسونیک برد PCB را تولید میکنند، اتاق تمیز کردن نتایج ثابتی را در انواع مختلف محصول ارائه میکند و در عین حال وابستگی به تمیز کردن دستی یا قضاوت اپراتور را کاهش میدهد.

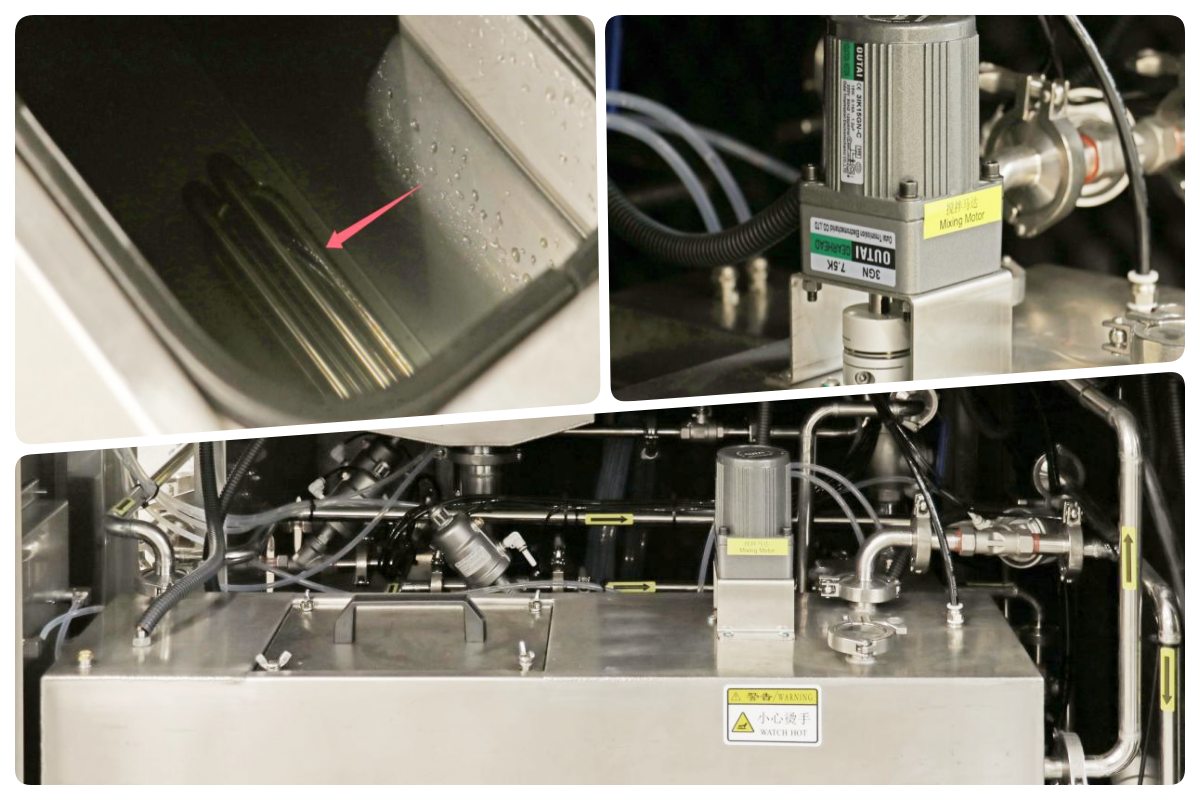

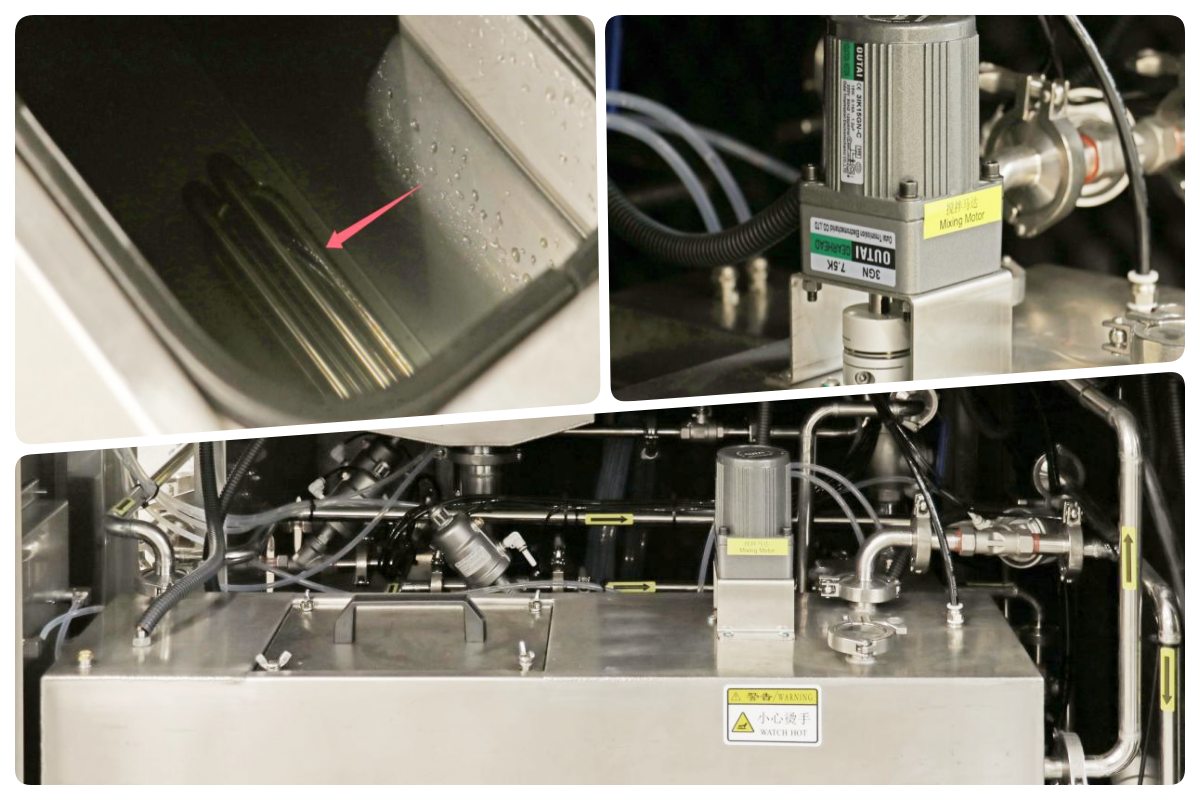

سیستم لوله گردش حرکت مایع تمیز کننده را در طول عملیات اولتراسونیک مدیریت می کند. طراحی آن جریان و فشار پایدار را تضمین می کند و از ته نشین شدن آلاینده ها بر روی سطح PCB جلوگیری می کند. مایع قبل از ورود مجدد به منطقه تمیز کردن به طور مداوم از طریق مسیرهای فیلتراسیون هدایت می شود. این منطق گردش از ثبات طولانی مدت فرآیند پشتیبانی می کند و تجمع داخلی را کاهش می دهد. در محیطهای تمیز کردن خارج از خط اولتراسونیک، یک ساختار گردش قابل پیشبینی به حفظ راندمان تمیز کردن در طول دورههای عملیات طولانیمدت کمک میکند و برنامهریزی تعمیر و نگهداری معمول را ساده میکند.

مخزن مایع شستشو وظیفه ذخیره و تهویه مایع تمیز کننده مورد استفاده در تمیز کردن اولتراسونیک را بر عهده دارد. فیلتراسیون یکپارچه، بقایای شار و ذرات تولید شده در طول فرآیند را حذف می کند. اپراتورها می توانند وضعیت مایع را نظارت کنند و برنامه های تعویض را به وضوح مدیریت کنند. این مدیریت کنترل شده سیال به جلوگیری از آلودگی متقابل هنگام جابجایی بین محصولات مختلف PCB کمک می کند. برای کاربردهایی مانند pcb برای فرآیندهای پاک کننده اولتراسونیک، مخزن مایع شستشو از کیفیت تمیز کردن ثابت پشتیبانی می کند و در عین حال هزینه های عملیاتی و تنوع فرآیند را تحت کنترل نگه می دارد.

پس از تمیز کردن اولتراسونیک، ماژول خشک کن مایع باقیمانده را از سطوح PCB و شکاف اجزا حذف می کند. جریان هوا و دمای کنترل شده خشک شدن کامل را بدون آسیب رساندن به اجزای حساس تضمین می کند. پارامترهای خشک کردن را می توان برای مطابقت با ضخامت تخته و تراکم مونتاژ تنظیم کرد. این مرحله برای جلوگیری از خوردگی، لکه شدن یا ناپایداری الکتریکی بسیار مهم است. با ادغام خشک کردن مستقیم پس از تمیز کردن، سیستم تضمین می کند که بردها برای بازرسی، آزمایش یا مونتاژ بدون نیاز به زمان اضافی یا زمان انتظار آماده هستند.

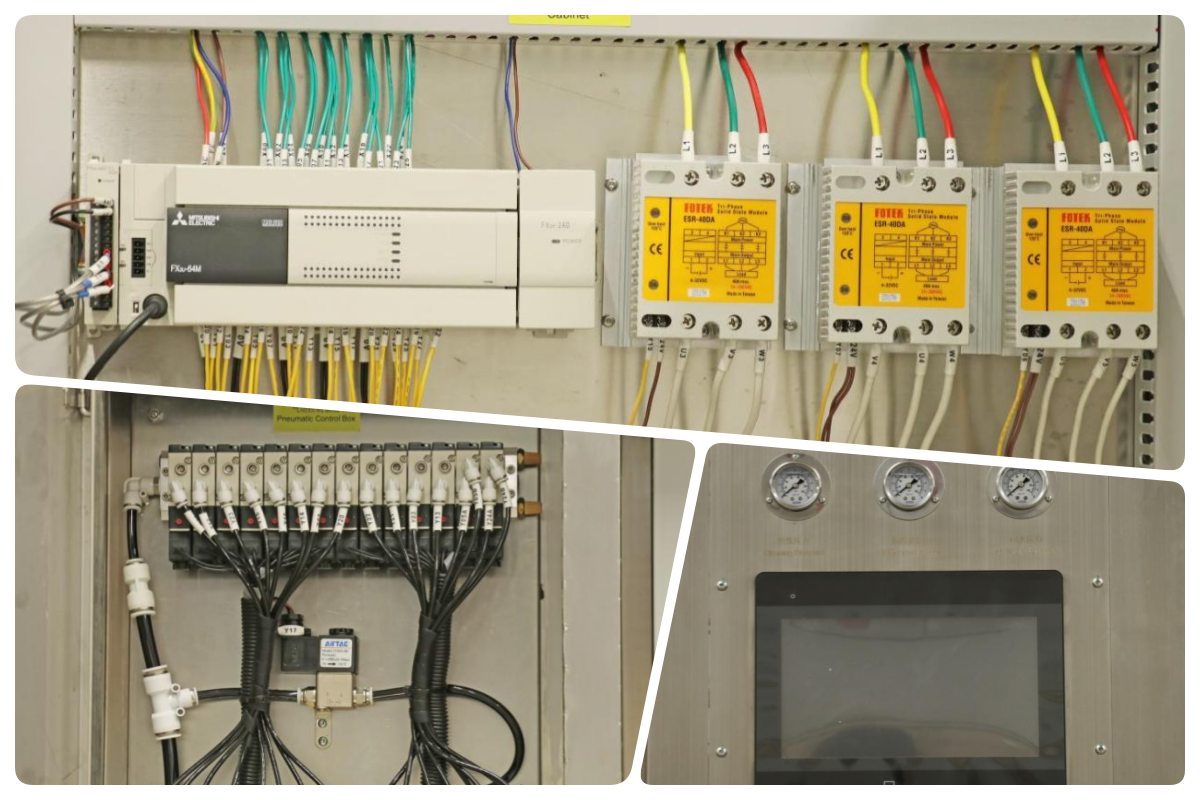

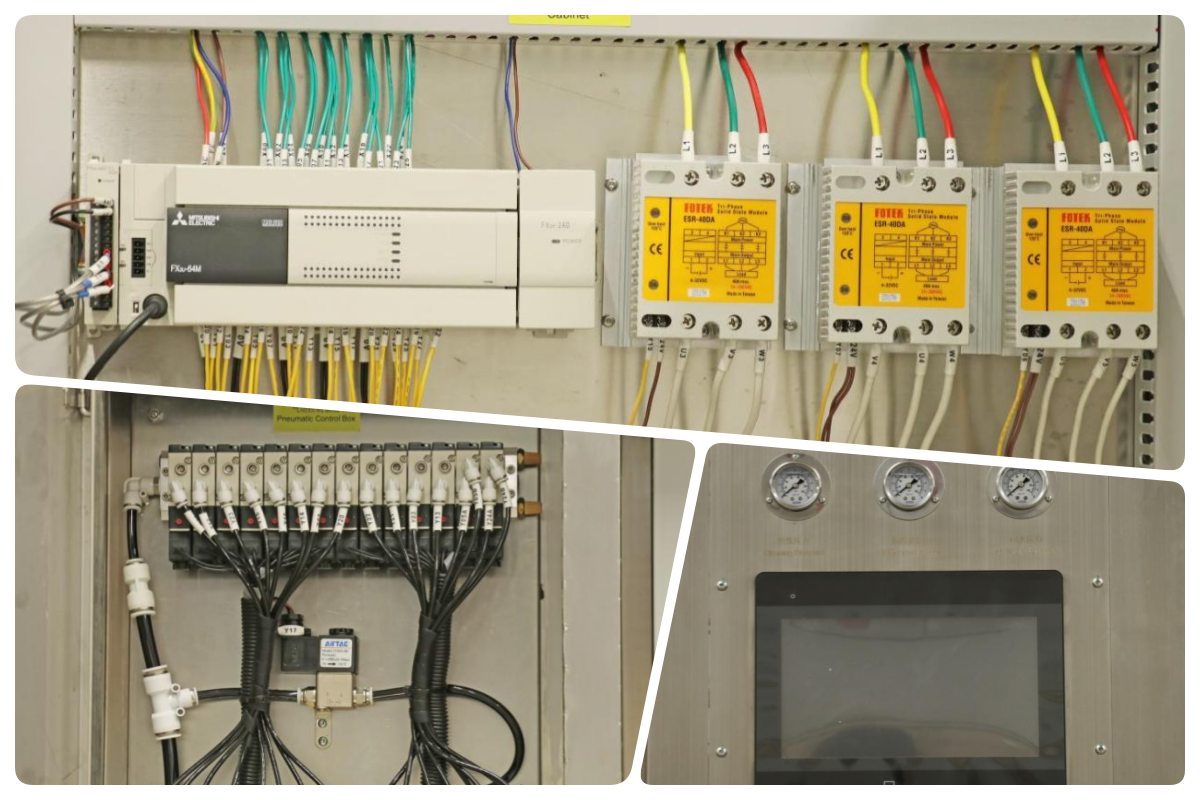

سیستم کنترل قدرت اولتراسونیک، مدت زمان تمیز کردن، وضعیت گردش خون و شرایط خشک کردن را از طریق یک رابط ساختاری هماهنگ می کند. چندین برنامه فرآیندی را می توان برای سطوح مختلف آلودگی و طرح های PCB ذخیره کرد. عملکردهای نظارت و زنگ در زمان واقعی به حفظ عملکرد پایدار و کاهش خطر فرآیند کمک می کند. به جای تمرکز بر اتوماسیون پیچیده، سیستم کنترل بر نظم و تکرارپذیری تاکید دارد و به تولیدکنندگان اجازه میدهد تا استانداردهای نظافت را به طور مداوم در شیفتها و دستههای تولید اجرا کنند.

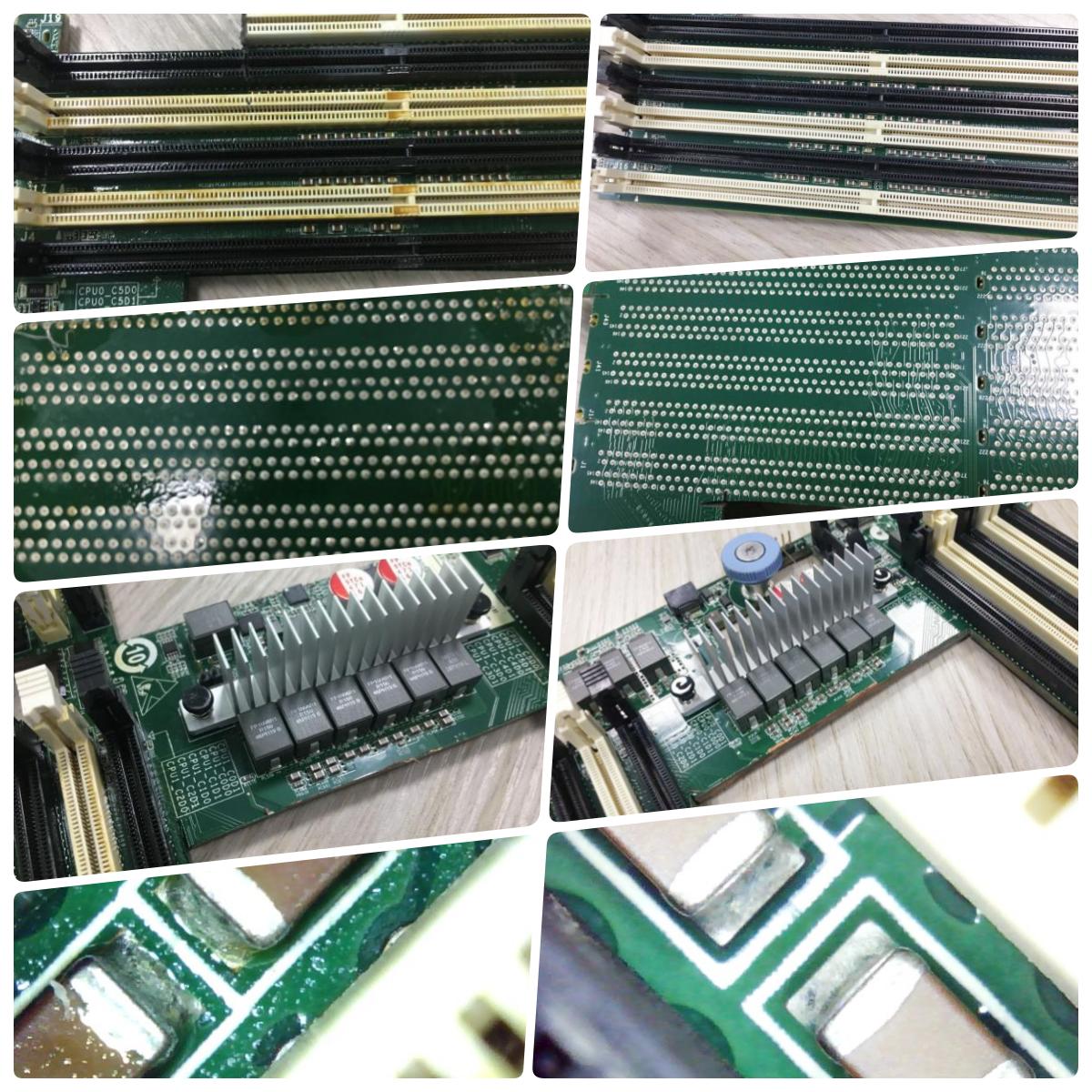

| مقایسه قبل و بعد

| مشخصات

| پارامتر | I.CT-5600 (آفلاین) | ICT-6300 (آنلاین) |

|---|---|---|

| نوع تمیز کردن | دسته آفلاین، بارگیری سبد | تسمه نقاله پیوسته آنلاین |

| PCBA / اندازه سبد | 610 × 560 × 100 میلی متر × 2 لایه | حداکثر 600 × 400 × 100 میلی متر (حداکثر عرض نوار نقاله) |

| روش تمیز کردن | چند اسپری با حرارت دادن، شستشو، هوای گرم خشک کنید | اسپری فشار بالا، شیمیایی + شستشوی DI + خشک کردن هوای گرم |

| ظرفیت مخزن (رقیق کننده/تمیز) | 60 لیتر (رقت) / 17 لیتر (مخزن اسپری) | 240 لیتر (مخزن مایع تمیز) |

| مخزن کنسانتره | 30-32 لیتر | مجهز به مخزن متمرکز + اضافه/تخلیه خودکار |

| منبع تغذیه | مشخص نشده است (معمولا کمتر، ~30-50 کیلو وات تخمین زده می شود.) | 380 ولت 3P 50/60 هرتز، 110-122 کیلو وات |

| ابعاد ماشین | جمع و جور (دقیقا فهرست نشده، ردپای کوچکتر) | 5200 × 1750 × 1650-1700 میلی متر |

| خشک کردن | خشک شدن در هوای گرم 10-30 دقیقه | خشک کردن هوای گرم چند مرحله ای (خشک 1 و خشک 2) |

| سیستم کنترل | صفحه لمسی، پارامترهای آسان، رمز عبور | PC + PLC، نرم افزار انگلیسی، فشار قابل تنظیم |

| پایش مقاومت آب DI | بله، بلادرنگ | بله سیستم مانیتورینگ |

| استفاده معمولی | انواع کوچک، دستهای با ترکیب بالا | خطوط SMT با حجم بالا |

| لیست تجهیزات خط SMT

ICT چندین خط تولید SMT را ایجاد می کند که دستگاه تمیز کننده برد PCB را به طور یکپارچه تکمیل می کند. سازههای معمولی شامل سیستم علامتگذاری لیزری PCB برای قابلیت ردیابی، چاپگرها به علاوه SPI برای کاربرد دقیق خمیر، ماشینهای قرار دادن JUKI برای مونتاژ سریع، اجاقهای جریان مجدد برای اتصالات لحیم کاری قوی، اسکنرهای AOI برای بازرسی کامل، و نوار نقالهها برای انتقال مایع هستند. سیستم های ذخیره سازی خمیر لحیم کاری خودکار کیفیت مواد را حفظ می کند. گزینه های لحیم کاری موج انتخابی نیازهای سوراخ را برطرف می کنند. هر قطعه به طرز ماهرانه ای ادغام می شود تا خطوط تولیدی و سفارشی را تشکیل دهد. کارشناسان ICT انتخاب تجهیزات و نصب را برای نتایج بهینه در طول فرآیند راهنمایی می کنند.

| ویدئوی موفقیت مشتری

ICT نصب و راه اندازی خارج از کشور و پشتیبانی FAT را برای دو خط تولید SMT برای یک سازنده دستگاه های زیبایی در آمریکای شمالی تکمیل کرد. این پروژه شامل سیستمهای علامتگذاری لیزری، چاپ خمیر لحیم کاری و بازرسی SPI، دستگاههای قرار دادن پاناسونیک، اجاقهای جریان مجدد هلر، تجهیزات بازرسی AOI، سیستمهای جابجایی PCB، ماشینهای تمیزکننده PCBA، و کابینتهای ذخیرهسازی و گرمکننده خمیر لحیم کاری کاملاً خودکار بود. مهندسین ICT پشتیبانی نصب، هم ترازی فرآیند و تولید آزمایشی را ارائه کردند. هر دو خط SMT به آرامی پذیرش تولید را پشت سر گذاشتند و تولید انبوه پایدار و کنترل تمیزی پس از لحیم کاری را بهبود بخشیدند.

| خدمات و آموزش

فناوری اطلاعات و ارتباطات، خدمات و آموزش را از منظر خط تولید کامل به جای تمرکز بر ماشین های فردی ارائه می دهد. پشتیبانی شامل برنامه ریزی خط، یکپارچه سازی تجهیزات، هماهنگی فرآیند و آموزش اپراتور می شود. پارامترهای تمیز کردن در رابطه با کیفیت لحیم کاری بالادست و الزامات بازرسی پایین دست تعریف می شوند. آموزش بر درک طولانی مدت و ثبات فرآیند تأکید دارد. این رویکرد به مشتریان کمک می کند تا دوباره کاری را کاهش دهند، خطرات کیفیت را کنترل کنند و خروجی پایدار را در کل سیستم تولید SMT حفظ کنند.

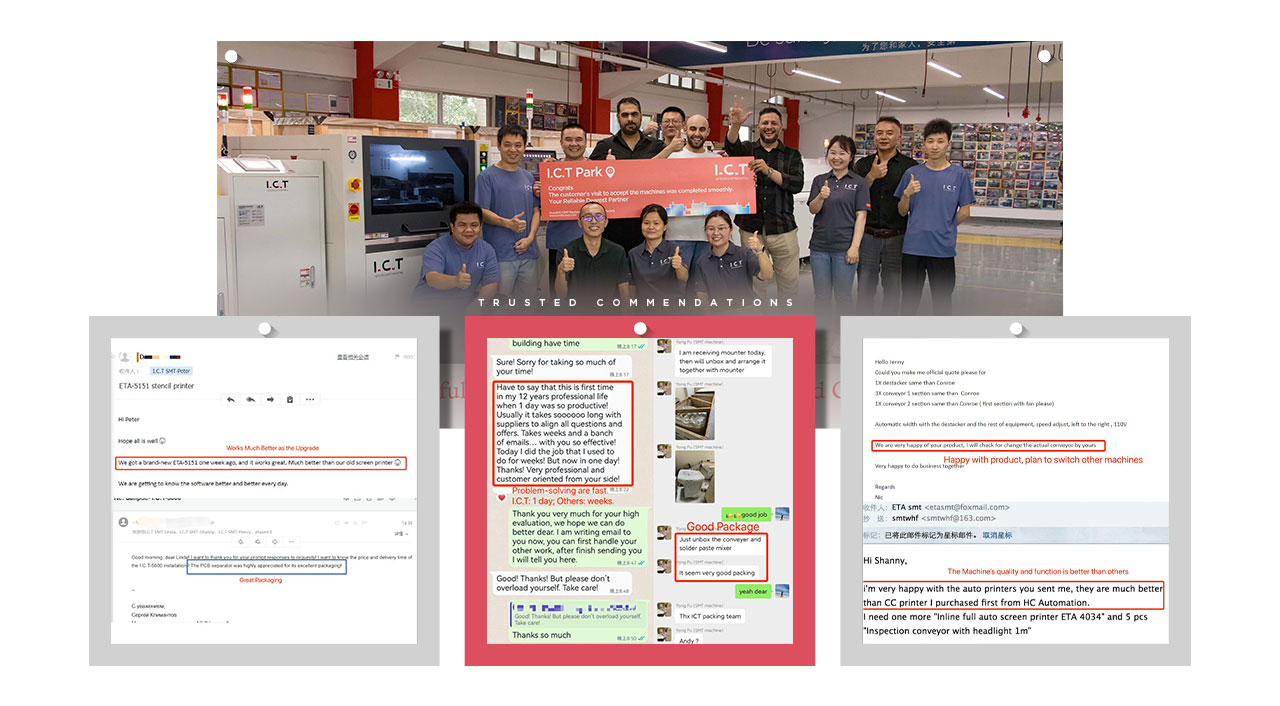

| نظرات مشتریان

مشتریان به طور مداوم به توانایی مهندسی فناوری اطلاعات و ارتباطات و اجرای پروژه اعتماد دارند. بازخورد عملکرد پایدار تجهیزات، هدایت فرآیند واضح و پشتیبانی موثر در محل را در طول نصب در خارج از کشور برجسته می کند. نتایج تمیز کردن قابل اطمینان و عملکرد قابل پیش بینی اغلب به عنوان مزایای کلیدی ذکر می شوند. مشتریان همچنین از بسته بندی ایمن و حمل و نقل دقیق لجستیک قدردانی می کنند. پاسخ سریع به سوالات فنی اعتماد و همکاری طولانی مدت را بیشتر تقویت می کند.

| گواهینامه ما

تجهیزات ICT مطابق با استانداردهای بین المللی ساخت و ایمنی هستند. گواهینامه ها شامل CE و RoHS هستند که از الزامات نظارتی و محیطی پشتیبانی می کنند. گواهینامه ISO9001 مدیریت کیفیت ساختاریافته در طراحی، تولید و بازرسی را تضمین می کند. اختراعات متعدد منعکس کننده توسعه فنی مداوم است. این گواهینامه ها به مشتریان کمک می کند تا تجهیزات را با اطمینان مستقر کنند و از عملیات تولید پایدار در بازارهای جهانی پشتیبانی کنند.

| درباره کارخانه ICT و SMT

ICT یک تولید کننده حرفه ای و ارائه دهنده راه حل برای خطوط تولید SMT، DIP و مونتاژ الکترونیکی است. این شرکت با توانایی های تحقیقاتی، مهندسی و تولید داخلی قوی، از مشتریان در سراسر جهان پشتیبانی می کند. فناوری اطلاعات و ارتباطات از یک تیم فنی بزرگ استفاده می کند و به رشد سریع خود در بازارهای بین المللی ادامه می دهد. بازرسی دقیق و فرآیندهای کنترل کیفیت، تحویل تجهیزات قابل اعتماد را تضمین می کند. از طریق تجربه گسترده پروژه، ICT به مشتریان کمک می کند تا سیستم های تولیدی مقیاس پذیر، کارآمد و با کیفیت بالا بسازند.

| تمیز کردن التراسونیک کنترل شده برای PCB

در تولید الکترونیکی، آلودگی باقی مانده پس از لحیم کاری منبع اصلی خطر کیفیت است. باقیمانده شار، ذرات ریز و لایه های آلی می توانند بر عملکرد الکتریکی و قابلیت اطمینان طولانی مدت تأثیر بگذارند. محلول پاک کننده اولتراسونیک PCB برای رسیدگی به این خطرات از طریق یک فرآیند تمیز کردن آفلاین اختصاصی طراحی شده است. با استفاده از انرژی مافوق صوت در یک محیط مایع کنترلشده، سیستم آلایندهها را از اتصالات لحیم کاری و شکافهای اجزا که دسترسی به آنها با روشهای معمولی دشوار است، حذف میکند. به عنوان یک محلول پاک کننده اولتراسونیک PCB، به سازندگان اجازه می دهد تا تمیز کردن را به عنوان یک مرحله با کیفیت قابل اندازه گیری و تکرار، بدون تغییر زمان خط SMT یا طرح تجهیزات معرفی کنند. این راه حل برای برنامه هایی با قابلیت اطمینان دقیق و الزامات بازرسی مناسب است.

| نشان

اتاق تمیز کردن به عنوان یک محیط پردازش اولتراسونیک بسته طراحی شده است تا نتایج پایدار و قابل تکرار را تضمین کند. مجموعههای PCB در یک موقعیت مشخص ثابت میشوند و به انرژی اولتراسونیک اجازه میدهند به طور یکنواخت در سراسر سطح برد عمل کند. این ساختار حذف موثر باقیمانده ها از مناطق متراکم اجزا و مناطق سایه را امکان پذیر می کند. با جداسازی فرآیند تمیز کردن، اختلالات خارجی به حداقل می رسد و متغیرهای فرآیند کنترل می شوند. برای کارخانههایی که برنامههای پاککننده اولتراسونیک برد PCB را تولید میکنند، اتاق تمیز کردن نتایج ثابتی را در انواع مختلف محصول ارائه میکند و در عین حال وابستگی به تمیز کردن دستی یا قضاوت اپراتور را کاهش میدهد.

سیستم لوله گردش حرکت مایع تمیز کننده را در طول عملیات اولتراسونیک مدیریت می کند. طراحی آن جریان و فشار پایدار را تضمین می کند و از ته نشین شدن آلاینده ها بر روی سطح PCB جلوگیری می کند. مایع قبل از ورود مجدد به منطقه تمیز کردن به طور مداوم از طریق مسیرهای فیلتراسیون هدایت می شود. این منطق گردش از ثبات طولانی مدت فرآیند پشتیبانی می کند و تجمع داخلی را کاهش می دهد. در محیطهای تمیز کردن خارج از خط اولتراسونیک، یک ساختار گردش قابل پیشبینی به حفظ راندمان تمیز کردن در طول دورههای عملیات طولانیمدت کمک میکند و برنامهریزی تعمیر و نگهداری معمول را ساده میکند.

مخزن مایع شستشو وظیفه ذخیره و تهویه مایع تمیز کننده مورد استفاده در تمیز کردن اولتراسونیک را بر عهده دارد. فیلتراسیون یکپارچه، بقایای شار و ذرات تولید شده در طول فرآیند را حذف می کند. اپراتورها می توانند وضعیت مایع را نظارت کنند و برنامه های تعویض را به وضوح مدیریت کنند. این مدیریت کنترل شده سیال به جلوگیری از آلودگی متقابل هنگام جابجایی بین محصولات مختلف PCB کمک می کند. برای کاربردهایی مانند pcb برای فرآیندهای پاک کننده اولتراسونیک، مخزن مایع شستشو از کیفیت تمیز کردن ثابت پشتیبانی می کند و در عین حال هزینه های عملیاتی و تنوع فرآیند را تحت کنترل نگه می دارد.

پس از تمیز کردن اولتراسونیک، ماژول خشک کن مایع باقیمانده را از سطوح PCB و شکاف اجزا حذف می کند. جریان هوا و دمای کنترل شده خشک شدن کامل را بدون آسیب رساندن به اجزای حساس تضمین می کند. پارامترهای خشک کردن را می توان برای مطابقت با ضخامت تخته و تراکم مونتاژ تنظیم کرد. این مرحله برای جلوگیری از خوردگی، لکه شدن یا ناپایداری الکتریکی بسیار مهم است. با ادغام خشک کردن مستقیم پس از تمیز کردن، سیستم تضمین می کند که بردها برای بازرسی، آزمایش یا مونتاژ بدون نیاز به زمان اضافی یا زمان انتظار آماده هستند.

سیستم کنترل قدرت اولتراسونیک، مدت زمان تمیز کردن، وضعیت گردش خون و شرایط خشک کردن را از طریق یک رابط ساختاری هماهنگ می کند. چندین برنامه فرآیندی را می توان برای سطوح مختلف آلودگی و طرح های PCB ذخیره کرد. عملکردهای نظارت و زنگ در زمان واقعی به حفظ عملکرد پایدار و کاهش خطر فرآیند کمک می کند. به جای تمرکز بر اتوماسیون پیچیده، سیستم کنترل بر نظم و تکرارپذیری تاکید دارد و به تولیدکنندگان اجازه میدهد تا استانداردهای نظافت را به طور مداوم در شیفتها و دستههای تولید اجرا کنند.

| مقایسه قبل و بعد

| مشخصات

| پارامتر | I.CT-5600 (آفلاین) | ICT-6300 (آنلاین) |

|---|---|---|

| نوع تمیز کردن | دسته آفلاین، بارگیری سبد | تسمه نقاله پیوسته آنلاین |

| PCBA / اندازه سبد | 610 × 560 × 100 میلی متر × 2 لایه | حداکثر 600 × 400 × 100 میلی متر (حداکثر عرض نوار نقاله) |

| روش تمیز کردن | چند اسپری با حرارت دادن، شستشو، هوای گرم خشک کنید | اسپری فشار بالا، شیمیایی + شستشوی DI + خشک کردن هوای گرم |

| ظرفیت مخزن (رقیق کننده/تمیز) | 60 لیتر (رقت) / 17 لیتر (مخزن اسپری) | 240 لیتر (مخزن مایع تمیز) |

| مخزن کنسانتره | 30-32 لیتر | مجهز به مخزن متمرکز + اضافه/تخلیه خودکار |

| منبع تغذیه | مشخص نشده است (معمولا کمتر، ~30-50 کیلو وات تخمین زده می شود.) | 380 ولت 3P 50/60 هرتز، 110-122 کیلو وات |

| ابعاد ماشین | جمع و جور (دقیقا فهرست نشده، ردپای کوچکتر) | 5200 × 1750 × 1650-1700 میلی متر |

| خشک کردن | خشک شدن در هوای گرم 10-30 دقیقه | خشک کردن هوای گرم چند مرحله ای (خشک 1 و خشک 2) |

| سیستم کنترل | صفحه لمسی، پارامترهای آسان، رمز عبور | PC + PLC، نرم افزار انگلیسی، فشار قابل تنظیم |

| پایش مقاومت آب DI | بله، بلادرنگ | بله سیستم مانیتورینگ |

| استفاده معمولی | انواع کوچک، دستهای با ترکیب بالا | خطوط SMT با حجم بالا |

| لیست تجهیزات خط SMT

ICT چندین خط تولید SMT را ایجاد می کند که دستگاه تمیز کننده برد PCB را به طور یکپارچه تکمیل می کند. سازههای معمولی شامل سیستم علامتگذاری لیزری PCB برای قابلیت ردیابی، چاپگرها به علاوه SPI برای کاربرد دقیق خمیر، ماشینهای قرار دادن JUKI برای مونتاژ سریع، اجاقهای جریان مجدد برای اتصالات لحیم کاری قوی، اسکنرهای AOI برای بازرسی کامل، و نوار نقالهها برای انتقال مایع هستند. سیستم های ذخیره سازی خمیر لحیم کاری خودکار کیفیت مواد را حفظ می کند. گزینه های لحیم کاری موج انتخابی نیازهای سوراخ را برطرف می کنند. هر قطعه به طرز ماهرانه ای ادغام می شود تا خطوط تولیدی و سفارشی را تشکیل دهد. کارشناسان ICT انتخاب تجهیزات و نصب را برای نتایج بهینه در طول فرآیند راهنمایی می کنند.

| ویدئوی موفقیت مشتری

ICT نصب و راه اندازی خارج از کشور و پشتیبانی FAT را برای دو خط تولید SMT برای یک سازنده دستگاه های زیبایی در آمریکای شمالی تکمیل کرد. این پروژه شامل سیستمهای علامتگذاری لیزری، چاپ خمیر لحیم کاری و بازرسی SPI، دستگاههای قرار دادن پاناسونیک، اجاقهای جریان مجدد هلر، تجهیزات بازرسی AOI، سیستمهای جابجایی PCB، ماشینهای تمیزکننده PCBA، و کابینتهای ذخیرهسازی و گرمکننده خمیر لحیم کاری کاملاً خودکار بود. مهندسین ICT پشتیبانی نصب، هم ترازی فرآیند و تولید آزمایشی را ارائه کردند. هر دو خط SMT به آرامی پذیرش تولید را پشت سر گذاشتند و تولید انبوه پایدار و کنترل تمیزی پس از لحیم کاری را بهبود بخشیدند.

| خدمات و آموزش

فناوری اطلاعات و ارتباطات، خدمات و آموزش را از منظر خط تولید کامل به جای تمرکز بر ماشین های فردی ارائه می دهد. پشتیبانی شامل برنامه ریزی خط، یکپارچه سازی تجهیزات، هماهنگی فرآیند و آموزش اپراتور می شود. پارامترهای تمیز کردن در رابطه با کیفیت لحیم کاری بالادست و الزامات بازرسی پایین دست تعریف می شوند. آموزش بر درک طولانی مدت و ثبات فرآیند تأکید دارد. این رویکرد به مشتریان کمک می کند تا دوباره کاری را کاهش دهند، خطرات کیفیت را کنترل کنند و خروجی پایدار را در کل سیستم تولید SMT حفظ کنند.

| نظرات مشتریان

مشتریان به طور مداوم به توانایی مهندسی فناوری اطلاعات و ارتباطات و اجرای پروژه اعتماد دارند. بازخورد عملکرد پایدار تجهیزات، هدایت فرآیند واضح و پشتیبانی موثر در محل را در طول نصب در خارج از کشور برجسته می کند. نتایج تمیز کردن قابل اطمینان و عملکرد قابل پیش بینی اغلب به عنوان مزایای کلیدی ذکر می شوند. مشتریان همچنین از بسته بندی ایمن و حمل و نقل دقیق لجستیک قدردانی می کنند. پاسخ سریع به سوالات فنی اعتماد و همکاری طولانی مدت را بیشتر تقویت می کند.

| گواهینامه ما

تجهیزات ICT مطابق با استانداردهای بین المللی ساخت و ایمنی هستند. گواهینامه ها شامل CE و RoHS هستند که از الزامات نظارتی و محیطی پشتیبانی می کنند. گواهینامه ISO9001 مدیریت کیفیت ساختاریافته در طراحی، تولید و بازرسی را تضمین می کند. اختراعات متعدد منعکس کننده توسعه فنی مداوم است. این گواهینامه ها به مشتریان کمک می کند تا تجهیزات را با اطمینان مستقر کنند و از عملیات تولید پایدار در بازارهای جهانی پشتیبانی کنند.

| درباره کارخانه ICT و SMT

ICT یک تولید کننده حرفه ای و ارائه دهنده راه حل برای خطوط تولید SMT، DIP و مونتاژ الکترونیکی است. این شرکت با توانایی های تحقیقاتی، مهندسی و تولید داخلی قوی، از مشتریان در سراسر جهان پشتیبانی می کند. فناوری اطلاعات و ارتباطات از یک تیم فنی بزرگ استفاده می کند و به رشد سریع خود در بازارهای بین المللی ادامه می دهد. بازرسی دقیق و فرآیندهای کنترل کیفیت، تحویل تجهیزات قابل اعتماد را تضمین می کند. از طریق تجربه گسترده پروژه، ICT به مشتریان کمک می کند تا سیستم های تولیدی مقیاس پذیر، کارآمد و با کیفیت بالا بسازند.